◆总投资超过1000万欧元,大力投资数字化生产

◆预计2019年初投入使用,加强创新先锋的地位

◆3D打印技术已经在概念车开发中应用超过17年

近日,宝马集团对外宣布,计划投资1000余万欧元在慕尼黑北部的上施莱斯海姆(Oberschleissheim)建立全新的3D打印(即,增材制造)研发和生产中心。该中心将汇集宝马集团迄今为止所有关于该技术的专业知识,促进宝马集团在这一领域的发展,并帮助宝马集团保持其技术创新方面的先锋作用。

未来宝马集团3D打印研发和生产中心概念图

全新的3D打印研发和生产中心的占地面积将超过6,000平方米,预计可容纳80名员工和30余套金属及塑料工业系统。中心计划于2019年初正式投入使用。在宝马集团生产网络中,3D打印研发和生产中心将与现有试验工厂拥有类似功能,致力于零部件原型的制造,批量生产和定制解决方案,并推进3D打印领域的最新技术发展,将其用于宝马集团的生产网络之中。全新中心还将为宝马的工程师和设计师提供全新级别的跨学科协作和培训的学习平台。

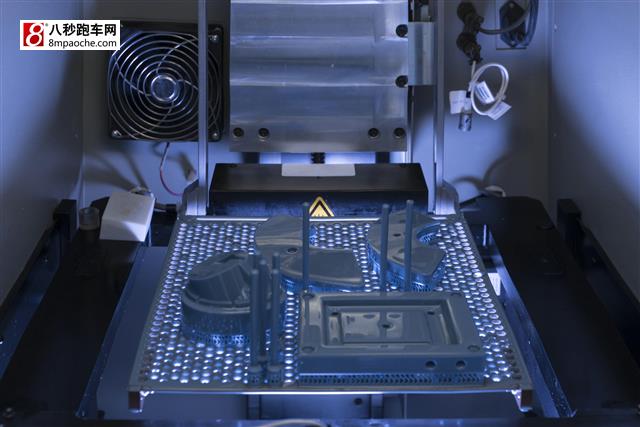

3D打印技术应用于复杂零件的制造

宝马集团3D打印研发和生产中心负责人Jens Ertel表示:“全新的宝马集团3D打印研发和生产中心,将成为宝马集团在数字化生产领域的重要里程碑之一。这里的研发团队将评估塑料及金属的3D打印制造技术,并将其发展成熟,最终应用在量产中。我们的目标是在单个组件、小批量生产及大规模生产零部件多个领域,都能够提供最佳的技术和生产工艺链条。”

3D打印制造:未来数字化生产的新方向

3D打印制造,是宝马集团生产系统中非常重要的组成部分,在大批量生产方面拥有巨大潜力。作为汽车行业内应用3D打印制造技术的先锋,宝马公司从1991年起就一直将3D打印零部件纳入概念车研发体系之中。如今,全新劳斯莱斯幻影中已使用了超过一万件通过该技术生产的部件。而BMW i8敞篷跑车当中,3D打印技术被用于生产其特殊的软顶金属部件——这一全新研发的零部件几何形状经过优化,以更轻的重量实现更高的刚性。宝马集团从而也成为了第一家利用3D打印技术批量生产上千个金属零部件的汽车制造商。

↑3D打印技术应用于新BMW i8敞篷跑车软顶部件的制造

在专属定制方面,3D打印制造技术同样也扮演着越来越重要的角色。全新的MINI Yours 个性化定制产品系列,使客户能够个性化设计选定的部件,例如侧舷窗和内饰饰条,如今均可通过3D打印生产。

3D打印技术应用于MINI个性化定制部件

在全球,宝马集团已经在美国的斯帕坦堡,泰国的罗永府(Rayong)和中国的沈阳,利用3D打印制造技术来生产原型车的部件,迈出了3D打印技术应用于全球生产网络本地化生产的第一步。展望未来,宝马希望将这项技术更充分地整合到当地生产体系中,在保证成本效率的前提下用于小批量生产、专供车型和可定制组件的生产,成为现有生产体系的有益补充。

独一无二的MINI个性化定制部件

宝马集团还坚持对各领域有潜力的新兴科技公司进行战略性投资。例如,2016年9月,宝马集团的风险投资部门BMW i Ventures入股位于硅谷的Carbon公司,该公司的DLS(数字光合成)印刷技术不仅比一般的3D打印技术更快,能够应对更大的零部件尺寸,而且还能够更好地控制质量。这也让产品更容易适应市场环境。

3D打印技术将在宝马集团生产系统中扮演重要角色

2017年6月,宝马集团投资了一家名为Xometry的公司,该公司提供先进的在线平台,促进不同行业之间供应链的协调,让汽车生产商和零部件供应商能够更容易找到彼此。同年,专门从事金属部件3D打印的Desktop Metal公司获得了宝马集团的投资支持,该公司在金属3D打印领域研发出高效率的创新科技,如今已与宝马集团3D打印设计和生产中心展开了密切合作。