为了绿色环保的可持续未来,世界各国都在进行从“低”碳向“零”碳的转变。我国也于2020年9月22日提出了“力争2030年前实现‘碳达峰’、努力争取2060年前实现‘碳中和’的30•60双碳战略”。那么,当前汽车行业在双碳方面的实践如何?企业如何平衡减碳与增效之间的关系?相比发达国家,中国企业推进碳中和有何优劣势?带着这些疑问,制动君参加了电装公司以碳中和为主题的杭州工厂走访活动。

▲电装杭州工厂开放日活动媒体交流会现场:电装(杭州)有限公司总经理市川 裕芳(左3)、副总经理裘晓萍(左2)、制造部部长元井 胜志(左4)、安全环境课课长刘青松(左1)、以及电装(中国)投资有限公司政府事务宣传部本部长刘素君(右3)、生产技术本部本部长陆再新(右2)和安全环境设施课课长杨旻(右1)。

2035年实现碳中和,电装制定超前目标的初心和底气

位列日本首位、全球五大汽车零部件供应商之一的电装,其正在实施的是比较积极的碳中和战略,即2035年达标碳中和。据电装(中国)投资有限公司政府事务宣传部本部长刘素君介绍,电装不仅在日本总部践行碳中和战略,还本着“授人与渔”的策略,将其节能改善经验传承到全球各地的生产公司。例如,在中国,除了参考日本经验,还自主开发了中国电装集团特有的节能教育体系,并不断精进、优化。在此过程中,电装集团的碳中和活动也得到了社会的广泛认可。在最近公布的《南方周末》的企业社会责任评选中,电装中国荣膺“2023年度杰出责任企业”殊荣,排名第五位,在外资企业中排名第一位。

谈到为何要采取超前的碳中和战略,电装中国生产技术本部本部长陆再新说,目前国际上比较主流的时间点是2050年,电装确定2035年实现碳中和的目标和进程,是基于公司的“环境经营”理念、“实现社会环境大义”的考虑。回顾电装推进可持续战略的历程,可概括为如下三个阶段:

初期环保理念(1969年):电装集团在创业初期就将环境保护理念融入经营计划,提出了保护环境的基本理念,防止公害,并建立了比法规更严格的公司内部环境管理标准。

温室效应应对(1980年代):随着温室效应问题日益受到关注,电装集团开始建立相关组织和体制,逐步推进环境保护活动,减少碳排放的行动在此时期开始萌芽。

环境经营理念(2000年后):电装集团正式提出“环境经营”理念,随着全球社会向低碳和脱碳转变,电装集团作为国际化的企业,希望进一步为全球环境大义做出贡献。

杭州电装工厂碳中和实践:节能、创能和再生能源购入

电装(杭州)有限公司(以下简称“杭州电装”)总经理市川 裕芳在欢迎致辞中介绍,公司成立于2011年,位于杭州钱塘新区,占地9万平方米,现有员工530人左右,核心产品包括机电一体化的空调鼓风电机,电装全球首发的双系统转向电机等车载小型马达和雨刮系统,年销售规模20亿元。杭州电装持续推进创建零碳工厂,并取得了可喜的成绩,工厂已先后被授予浙江省级“绿色低碳工厂”、浙江省级“节水型企业”等称号,计划2025年实现电力碳中和、2035年实现全面碳中和。

在随后的主题演讲和工厂参观环节,杭州电装安全环境课课长刘青松详细介绍了工厂的减碳举措和实效。他说,杭州工厂采取了节能、创能和再生能源购入三者结合的综合策略,以期在2035年实现碳中和目标。首先,在节能方面,不断深化节能技术的研究与开发,通过全员参与和持续挖掘节能潜力,有计划地推进节能技改项目的实施,使得工厂能够持续实现能源低碳化,年度降低目标设定为5%,但通过全员的努力,实际上已实现了年均8%以上的降低。此外,工厂还建立了能源数据管理平台,实施动态的精细化管控,以确保节能措施的有效性和持续性。

其次,在创能方面,工厂积极推动再生能源的使用,目前已成功导入3.5MW的屋顶式太阳能光伏系统,使得工厂约30%的能源消耗来自清洁能源,显著提高了能源使用的绿色化水平。另外,为了抵消剩余的生产经营过程中产生的二氧化碳,工厂正在计划购买12800KWh的绿电,这将进一步减少对环境的影响,并朝着碳中和的目标迈进。

▲杭州电装碳中和实践的工厂参观讲解

推进碳中和,工厂减碳与企业增效能否两者兼得?

企业实施减碳举措,势必需要增加投入,那么,工厂减碳与企业增效可否两者兼得?电装中国安全环境设施课课长杨旻说,电装中国在推进碳中和活动的过程中,成功实现了工厂减碳与企业增效的双重目标。这一平衡的关键在于,在提案减碳项目时,充分考虑并比较“减碳投入”与“减碳带来的效益”,优先实施投资回收期短、回报高的节能项目和太阳能项目。例如,通过大力开展节能活动,电装中国集团平均每年减少约7%的能源费用成本。同时,电装中国积极响应国家双碳政策,大力导入太阳能发电,目前太阳能发电容量已达到42MW,年发电量约6.4万MWh,每年降低电费成本约2000万元。

目前,电装中国的碳中和活动得到了国家和地方政府的认可与支持,共有4家公司被认定为国家级绿色工厂、7家公司被认定为省级绿色工厂。通过节能和太阳能发电等措施,电装中国不仅实现了减碳目标,还通过成本控制和效益提升,为企业的可持续发展奠定了坚实基础。

在中国推进碳中和,相比其他国家的难易程度有何差异?

关于如何在中国实施好碳中和?杨旻表示,在不同的国家和地区,都存在一些不同的挑战和机遇,在中国,既有一些明显的优势,也存在一些需要解决的特定课题。首先,中国在双碳技术领域,尤其是节能、太阳能和储能技术方面的发展速度非常快,产业结构相对完善,这为电装在本地推进碳中和提供了快速获取相关技术和解决方案的便利。与其他国家相比,在中国实现碳中和的成本也相对较低。此外,中国政府对于积极推进环保和降碳活动的企业给予了大力的政策支持,包括提供补贴等,这对电装等先行推进碳中和的企业来说是一个巨大的帮助。

不过,由于电装在中国的工厂相对较年轻,在2020年推进碳中和工作的初始阶段,面临着经验不足和技术力量有限的挑战,为了解决这些课题,电装采取了三个阶段的策略:

1,直接从电装总公司引入了丰富的节能经验和技术,迅速在中国的所有工厂实施了改善措施。

2,建立了节能教育体系,不断更新教育内容,并在中国的18家生产公司中培养了约200名节能改善的核心人员。

3,积极探索节能新技术的应用,结合现场活动,在设备高效化、热源回收再利用、数据智能化能源分析等方面进一步发掘节能潜力。

通过这些措施,有效解决了面临的课题。同时,也在积极获取和应用先进技术,如设备的高效化更新、热源回收和能源再利用,以及AI的导入,通过AI分析降低能耗浪费,这些活动都在按计划推进中。

总体而言,电装集团在中国推进碳中和的工作中,既有独特的优势,也面临着一定的挑战。电装中国通过积极的政策支持和技术创新,正在稳步推进碳中和目标的实现。

延伸阅读:

电装公司三路并举的碳中和路径

电装公司三路并举的碳中和路径

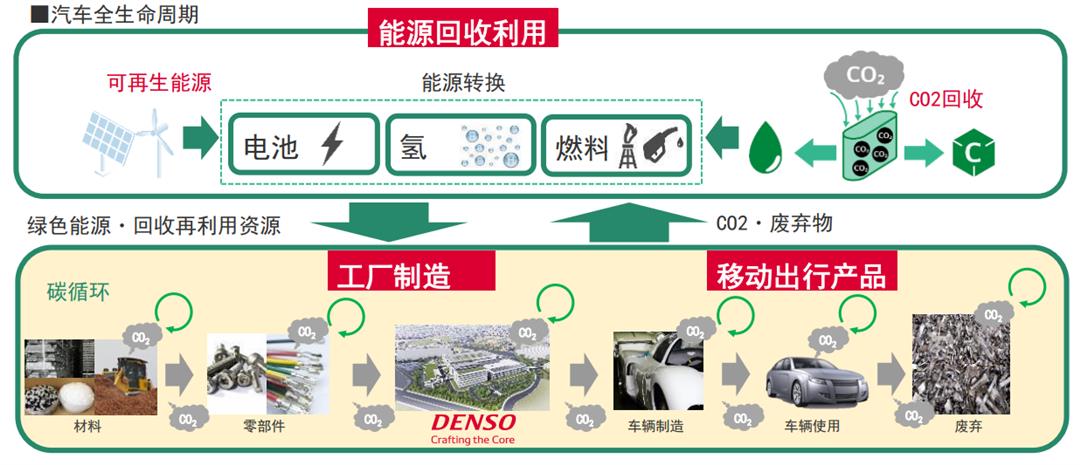

电装公司奉行“环保·安心”的可持续经营理念(SDGs),在世界各地,通过企业整体活动,持续地推进C02减排活动。其中,在汽车业务领域,在汽车全生命周期,实施三路并举策略:1,在工厂制造环节,通过排除浪费、节能增效、采购绿色能源等举措,力求让工厂排放的二氧化碳为零;2,积极研发应用先进的电动化、氢能源等技术,最大限度地减少汽车排放;3,开发可以将大气中、工厂和办公室内的二氧化碳回收、再利用的能源利用技术,减少能源消耗,实现零碳排。

|