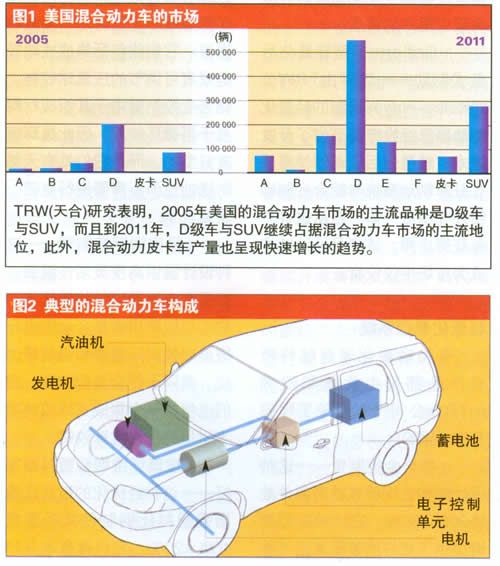

全球对混合动力车的需求随着中东形势的不稳定,导致石油价格高位徘徊,石油经济存量日益减少。因此,用户对具有良好燃油经济性的混合动力车需求不断增加。据美国工业界预测,到2010年将有130万辆汽油一电力混合动力车与23000辆柴油一电力混合动力车在美国道路上行驶。而据丰田汽车公司称,其计划到2010年汽油一电力混合动力车车型翻番,产量达到100万辆。图1表示美国TRW公司研究分析预测在混合动力车中最普及车型为中高档乘用车(D级车)、SUV和皮卡车(客货两用车)。图2表示典型的混合动力车的基本构造。

TRW公司为整车制造公司提供—系列混合动力车的关键技术。其中包括了电动动力转向,两种新型电动液压制动系统以及轻量化的功能部件和系统。

电动液力转向

TRW公司的电动液压转向系统(EPHS:Electrically Powered Hydraulic Steering)是为从传统的内燃机汽车过渡到混合动力车的制造商提供决策的关键技术。电动液压转向系统(EPHS)采用电动泵组件(MPU:Motor Pump Unit)代替传统的由发动机提供动力并由传动带驱动的液压动力转向泵(见图3)。

传统的液压动力转向泵的工作介质是在转向系中不断循环的液压油,与电动液压系统相比,它使发动机功率消耗增加,不利于汽车节能化趋势。

为此,TRW在欧洲和亚洲的工厂中每年生产电动液压转向系统(EPHS)超过160万套。这种产品的技术是由TRW欧洲公司开发的。

作为一种现有的技术,电动液压转向系统即使在大多数混合动力车平台上,小批量生产的情况下也是大有前途的。如果这些现有平台设有液压转向,则电动液压转向系统(EPHS)具有最佳性价比。这些装置能够直接安装在转向器上,以减少在用户车辆上的安装空间(见图4)。电动液压转向系统能够提高燃油经济性,降低排放。液压助力程度由泵速加以改变,并由获有专利的无刷电机进行控制。这种无刷电机只有当驾驶员需要转向时才提供转向助力。在多次试验中,当与标准的液压转向系统进行比较,最新一代电动液压转向系统显著改善了燃油经济性,其降低油耗换算为减少C02排放量达到了3%。

新一代电动液压转向系统其所需要的电力在580-830W之间,与TRW原先的设计相比,电力增加22%,并且能够满足大多数的混合动力车转向负荷需要,包括用于最常用的C级车、D级车、MPV车、SUV车和皮卡车。

制动能量回收和制动稳定系统

制动能量回收装置使车辆获取和储存车辆的运动能量,否则在制动时,这种车辆动能会转变为热能而散失。这种能量可用于对车载蓄电池的充电,并在混合动力车平台上节约燃料消耗。电机既能应用电能而产生转向扭矩。而在电机反向运转时利用输出扭矩转变为电能。在“行驶”模式由蓄电池向电机供应的电力向车轮提供扭矩输出,而在制动时由车轮向电机提供扭矩转变为电能向蓄电池充电。即在车辆减速或制动时由车轮驱动电机运转所消耗的能量转变为发电机发电。

TRW公司的两种新型电子控制液压制动系统、防滑控制助力系统(SCB:Slip Control Boost)和主动液压助力(AHB:Active Hydraulic Boost)为混合动力车提供了全面制动功能,当装有高性能电子稳定控制(ESC:Electronic Stability Control)与12V系统结构制动执行器一起发挥功能。该系统能够覆盖从小型乘用车到SUV车的车型范围。

防滑控制助力系统(SCB)——这是由TRW公司的下属机构Kelsey-Hayes开发。防滑控制助力系统是TRW公司的稳定控制系统和制动执行系统的高度集成,它能代替传统的制动系统(真空助力器、制动主缸、真空泵),而电子稳定控制系统与电控液压单元(EHCU)以及带有双制动主缸的制动踏板模拟器提供制动压力(见图6)。这种设计结构由于采用较少的零部件,因此比传统的制动部件更易于安装。

防滑控制助力系统(SCB)被封装于前仪表板部位,并且由于取消了真空助力器,比传统的制动系统更节省安装空间。防滑控制助力系统(SCB)设有非耦合的制动踏板,它能够方便地集成于常规制动系统或紧急制动系统中而组成一体,并且提供了良好的车内舒适性(NVH),具有低噪声、低振动的特点。预计防滑制动助力系统将在2007年投产。

主动液压助力系统(AHB)——它使由TRW公司的下属公司Lucas Automotive GmbH开发。AHB与大多数电子稳定控制(ESC)兼容,并取代带有电子液压控制装置(EHCU)和制动踏板模拟器/制动主缸总成的制动执行系统(见图7)。它具有与防滑制动助力系统(SCB)相同的优点,并且通过传统车辆与混合动力车的全部车辆平台提供简单防滑控制系统的修正量。特别是主动液压助力(AHB)系统比传统真空助力器制动容积显著减少。因此更适用于要求结构简单的混合动力车。

富有成效的混合动力车设计显著减少了车重而提高了节油性能。关键是减少了过剩的重量而同时确保性能和安全性。

制动系统有关轻量化制动系统部分(见图8)。

ColetteⅡ车型用薄宽桥(TWB)钳式制动一一它是由TRW公司Kelsey-Hayes开发。这种新型前制动设计与传统制动钳相比,一副双48mm制动钳减少重量3.5kg,这种设计的较大制动盘直径增加了制动器寿命,成为吸引用户的特点。

ColetteⅡ型轻量化后盘式制动一一这种由TRW公司Kelse-Hayes研制的轻量化制动器已经投产而节省了开发成本。轻量化后制动钳使集成式驻车制动系统与铝合金制动钳外壳组成一体。自从这种产品获得应用,该产品设计结构成为市场中佼佼者。

轻量化悬架系统

有关轻量化底盘部件所有产品都是由北美和欧洲的TRW公司汽车悬架工程部开发(见图9)。

铝合金控制臂——这种设计结构比钢质或铁制部件减轻20%~30%。它比冲压控制臂提供了更好的装配灵活性并且能够进行锻造,采用压铸或半固态成形工艺将进一步减轻重量。它们能包括集成式球铰链或者可调节的压延球铰链。铝合金控制臂由于其组成材料易于再循环使用,因此是环境友好型的,而且它们具有天然防锈蚀性而不需要进行电镀、涂装。

精密锻钢控制臂——这种设计提供高度灵活性组装,这是混合型悬架结构的优点。它们可以采用微量合金钢进行锻造以使实际重量和组装最优化。类同于铝合金控制臂,它们也包括一个集成式球铰链或者耐用的压入式球铰链。

玻璃纤维增强塑料稳定杆——这种经优化的玻璃纤维增强塑料比钢制件减轻重量10%~20%。它们具有本身特有的耐腐蚀性,使它们成为环境友好型产品。

铝合金转向节一一这种设计通常比钢制件减轻25%~35%重量。这种转向节也提供了本身特有的耐腐蚀性,其原材料可以再循环使用。当应用TRW公司的整套底盘技术(制动钳、制动盘、角模块和悬架模块以及悬架构件)时,铝合金转向节设计为车辆性能优化。

作为对技术创新支持的组成部分,TRW公司正在调研压铸锌合金作为控制臂可采用的材料,这种材料有可能拥有铝合金的全部优点,但必须考虑到降低成本。

度身定制的安全系统

乘员安全系统(见图10)。每一种设计是由TRW公司乘员安全系统部门专为总质量较轻,且重心有改变的混合动力车设计开发的,而且每一种设计都比原先产品减少了构成部件,并减轻重量和缩小了安装尺寸。

驾驶员侧面安全气囊——又称为带有D110气体发生器的卡口式模块。这种安全系统的重量减少0.35kg,通过去除气体发生器的保持架,并采用锁止机构固定气体发生器。

带有PPl5气体发生器的模块集成化概念(MIC)——带有PPl5气体发生器的模块集成化概念(MIC:Module Integrated Concept)通过缩小模块尺寸使重量减轻1.95kg。更小的组装设计取消了安全气囊保持架,而包括一个设有滤清器的更小型气体发生器。

混合动力车的结构在乘员安全领域提出了独特的挑战。例如,混合动力车较小的发动机尺寸和蓄电池组的安装都会改变车辆的重心,因而引起车辆碰撞发生的多变性并且由此需要对易变化的碰撞信息传送的算法,这种算法对碰撞脉冲的新类型作出校正。TRW公司在开发乘员安全系统的领域包括这些关键的碰撞事故信息算法语言的开发领域,在世界上处于领先地位。

混合动力车工程技术人员也正在探索改变车辆构造的优势。例如,较小型的发动机会增加发动机和发动机罩制件的间隙,这有助于对行人保护技术和安全保护装置技术的开发。

TRW公司拥有的专业技术被应用于设计主动安全系统和被动安全系统,在未来汽车中,包括混合动力车、纯电动汽车和代用燃料汽车。电动动力转向系统和制动系统特别有助于汽车整车制造公司,从传统的只有汽油机或柴油机为动力的汽车,向油一电混合动力车过渡。新一代底盘部件和乘员安全系统减轻了自重并确保车辆性能和安全性,也通过改善燃油经济性而增加了混合动力车发展。

TRW公司的工程技术人员继续开发集成式制动、转向和乘员安全辅助系统以改善传统内燃机汽车和混合动力车的行驶性能、安全性和乘坐舒适性。当许多混合动力车采纳为大批量生产的车型,那么TRW公司开发的多种系统和集成化的专门技术知识通过帮助“调节”传统内燃机汽车和混合动力车的特点而提供珍贵的价值。

相关链接:

TRW公司混合动力传动机构发明者在世界上一些发明在其问世时往往默默无闻,无人知晓,但是在后来却对世界产生了重要影响。例如曾经在公司工作的三位科学家Baruch Berman、George H.Gelb和Neal A.Richardson,在1968年和1971年之间开发成功拥有专利的可付诸实用的混合动力车传动系统。它能够显著降低车辆排放,具有良好的燃油经济性,并确保车辆的道路行驶性能。这项混合动力传动系统的发明,距离今天我们批量生产混合动力系统已有很长时间了。但是,首次问世的这种混合动力传动系统的工程原理在当今混合动力车设计中依然应用,上述系统被称为电子控制机械式自动变速器(EMT:Electromechanical Transmission),它搭载的发动机比传统内燃机传动系统小,但却使车辆的行驶性能更好,速度更快。