郑太雄 郭文浩 岑明

重庆邮电大学汽车电子与嵌入式系统研究所

蒋国英 杨勇

重庆卡福汽车零部件有限责任公司

[摘要] 针对ABS ECU数据标定问题,设计并开发了包括车辆状态监测、实验数据保存、数据分析、控制效果评价、控制参数优化和数据标定模块的ABS标定系统。该系统基于CCP通讯协议,通过CAN通信卡将上位监控计算机与ABS ECU进行连接,实现了对制动效果的在线监测、分析、评价及控制参数优化和标定。某款汽车的应用实例表明,该标定系统可大大缩短ABS控制系统开发周期。

[主题词] ABS CCP协议 标定系统 优化

1 前言

传统的ABS参数匹配一般采用手工更改控制程序、重新编译下载方式,开发周期长,难度大。因此,开发ABS标定系统以缩短ABS系统开发时间具有重要意义。

CCP(CAN Calibration Protocol)是一种基于CAN总线的ECU标定协议,现已在欧美汽车行业的发动机领域得到广泛应用。采用CCP协议可快速而有效地实现对汽车电控单元的标定。为此,开发了基于CCP协议的ABS标定系统,利用标定系统的实时消息处理机制,可在线监测ABS控制效果并对控制参数进行标定。借助标定系统的工具可对控制效果进行分析、评价,并对控制参数进行优化,缩短了ABS控制系统开发周期,提高了开发效率。

2 基于CCP的ABS标定系统

2.1 CCP协议简介

目前广泛应用的CCP协议2.0版采用CAN2.0B(11位或29位ID)实现测量标定系统与ECU之间的通信,该协议具有通用性强和适用范围广等特点,无论是8位低速带CAN的控制器,还是32位高速带CAN的控制器,均可满足工作要求。

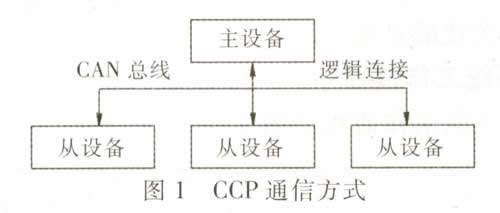

基于CCP协议的ECU标定采用主-从通信方式,主设备通过CAN总线与多个从设备相链接(见图1)。其中,主设备为测量标定系统,从设备为需要标定的ECU。根据CCP协议,主设备首先与其中某个从设备建立逻辑链接,然后主、从设备之间所有的数据传递均由主设备控制,从设备执行主设备命令后返回包含命令响应值或错误代码等信息的报文。任何一个从设备都可以定时地根据由主设备通过控制命令所设置的列表来传递内部数据,即数据的传递是由主设备初始化且由从设备来执行的,并且是由固定的循环采样频率或事件触发的。

CCP协议定义的工作模式包括Polling(查询)模式和DAQ(数据采集)模式。在查询模式下,主、从设备之间的通信均由主设备发送命令来触发,从设备收到命令后执行相应的操作并反馈回一帧报文,该

模式实现简单,但工作效率较低;在DAQ模式下,主设备只需在开始时向从设备发送一条DAQ命令即可,从设备收到后按命令中的参数自行配置要传输的数据,然后按一定周期自动向主设备上传。DAQ模式工作效率高,但实现复杂,要上传的数据量大,会占用大量的ECU内存。

2.2 系统结构

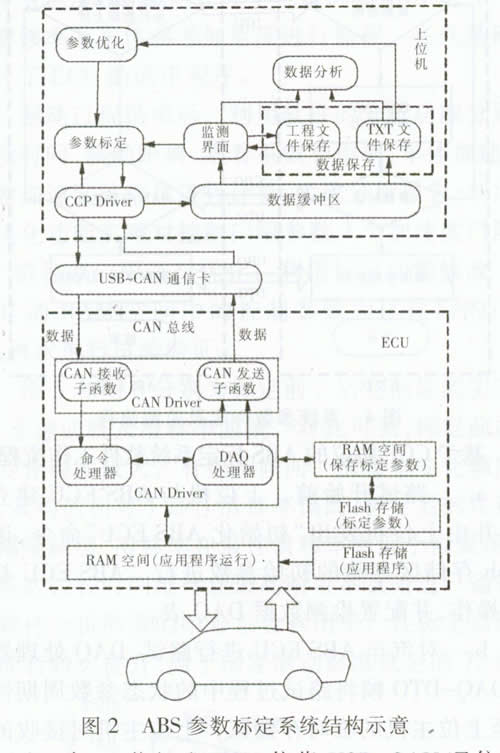

本文设计的ABS在线标定系统主要由ECU、USB~CAN通信卡和上位机3部分组成,系统结构如图2所示。

图2中,上位机和ECU依靠USB~CAN通信卡进行连接。CCP命令封装在CAN消息的数据帧中,由USB~CAN通信卡转发。

2.2.1 ECU的软件设计

为实现控制参数的标定和控制效果的实时监测,ECU包括算法模块和数据通信模块。控制算法是ABS控制系统的核心,它根据传感器输入的轮速信号控制电磁阀的开关从而控制车轮速度。数据通讯模块依据CCP协议将上位机需要监视的车辆状态数据和ECU的控制命令数据打包,然后调用CAN发送子函数实时地将这些参数发送到上位机进行监视。参数标定时,数据通信模块接收上位机的标定参数,并将标定参数保存于RAM中。为了实现控制参数标定,将要标定的参数放在特定的RAM地址空间,同时为了防止标定参数的丢失,在ECU的FLASH中开辟专门的空间存储这些参数。

2.2.2 标定系统上位机软件设计

上位机实现了对控制系统的数据监测和数据处理功能,其软件包括车辆状态监测模块、数据保存模块、数据分析模块、控制参数优化模块和控制参数标定模块。

2.2.2.1 车辆状态监测模块

路试时,上位机根据CCP协议对ECU上传到上位机的数据进行解析并将数据存储到缓存区中,然后将数据以实时绘图的方式绘制在图形窗口,供监视制动控制效果,所包含的信息有轮速曲线、车速曲线、电磁阀信号、滑移率曲线等。

2.2.2.2 数据保存模块

为了对制动效果进行离线分析和定量评价及对控制参数进行优化,可将图形缓冲区的数据保存在工程文件中,将数据缓存区的数据保存在文本文件中。当进行离线分析时,工程文件可再现制动过程中车辆的状态变化,可根据文本文件中的数据,按照国家标准对制动效果进行评价。为了对比控制效果,保存的文件不仅存储了车辆的状态数据和ECU的控制命令数据,而且还保存了路试试验的控制参数和试验条件,并且以路试试验的时间为保存的文件命名,以方便对文件的管理。

2.2.2.3 数据分析模块

数据分析模块包括分析报告的生成、动态视图分析、静态视图分析、附着系数利用率计算工具等。

分析报告的生成是通过读取保存的文本文档并进行了以下分析:

a.利用统计采样点数的方法来获得制动时间;

b.利用估算的加速度信息积分获得制动距离;

c.对各时刻4个车轮轮速之间的差值进行对比分析,对车体的制动状态进行估计,并分析是否产生侧滑、甩尾状况;

d.计算滑移率均值、方差、附着系数利用率及稳定系数等,并于分析后以报告的形式表现出来。

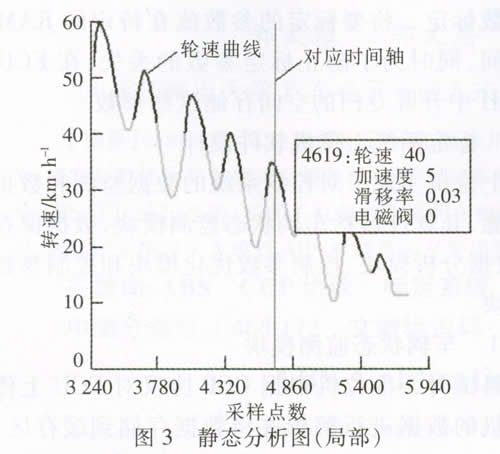

通过保存的工程文件可进行动态和静态的视图分析。动态视图分析可模拟监测过程并以动态形式再次绘制监测曲线;静态视图分析如图3所示,曲线为ABS制动后期的轮速情况,可点击显示制动过程中每一时刻的轮速、轮加速度、电磁阀信号(0、1、3分别表示增压、保压、减压)、制动时间(信息点的采集序号)等信息。

2.2.2.4 控制参数优化模块

控制参数优化模块是一个智能分析模块,可结合GB/T13594-2003《机动车和挂车防抱制动性能和试验方法》和试验经验,通过对制动时间、加速度均值、附着系数利用率、附着系数利用率方差、滑移率均值、滑移率方差和稳定系数的计算,由优化算法分析出控制参数的优化趋势,以语言描述的方式输出参数修改建议,并给出修改后的参考控制参数。

采用的优化算法有:

a.理想制动模型对比法,即针对各种典型路面情况设定理想制动模型,通过试验结果与之对比得出修改结论;

b.模糊控制方法,即根据各门限值处及其它设定点的相关加速度及其变化率、滑移率等统计信息制定的某控制规则表分析试验数据,并进行相关调整;

c.正交试验法,即依据正交试验原则设计多次试验,并由优化系统中的正交试验方法对试验结果进行分析,得出修改结论;

d.遗传算法智能参数寻优,是针对软件仿真设计的寻优方案。

2.2.2.5 控制参数标定模块

控制参数标定模块实现了参数的在线读取和修改。根据CCP协议,通过标定界面读取ECU中RAM空间的控制参数并显示,分析后对控制参数进行修改,将修改后的参数通过USB~CAN通信卡传送给ECU。为了保存经过匹配的参数并选择其中较好的参数,参数标定模块可以命令ECU将控制参数存储于Flash中。

可采用手动标定或自动标定方法,手动标定通过参考制动曲线、数据及参数优化模块的分析结果,决定是否采用优化后的加速度及滑移率进行标定,还可对优化结果进行人工修定后再进行标定;自动标定实现了参数寻优的自动化,只需在启动自动标定功能并按规定给出一组加速度及滑移率门限后,连续做多组试验即可对门限值进行优化,优化程度与试验次数成正比。

2.3 系统工作过程

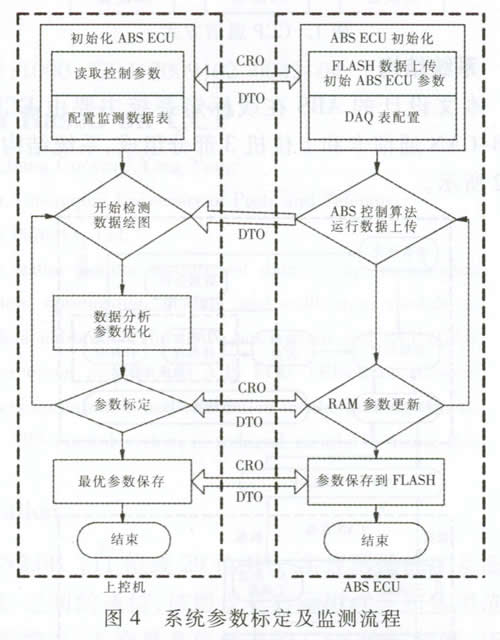

系统的工作流程如图4所示。

基于CCP协议的ABS标定系统软件工作流程为:

a.路试开始前,上位机与ABS ECU建立连接,并由上位机发出“初始化ABS ECU”命令,读取Flash存储区存储的初始参数进行“ABS ECU初始化”操作,并配置检测数据DAQ表;

b.对汽车ABS ECU进行路试,DAQ处理器通过DAQ~DTO帧将路试过程中的状态参数周期性上传至上位主机的临时存储区,上位主机对接收的状态参数进行实时显示;

c.路试结束后对临时存储区内的数据及试验状况进行保存,同时生成以试验时间命名的工程文件和文本文件;

d.上位主机数据分析模块对保存的数据进行分析,得出制动效果分析结果;

e.上位主机控制参数优化模块依据以上分析结果,可采用模糊控制优化方法、理想制动模型对比法、正交试验方法、针对仿真平台采用的遗传算法或其它现有技术中的算法寻找最优的控制门限;

f.利用所得优化控制参数替换汽车ABS ECU临时存储空间中的控制参数数据;

g.循环执行步骤b~f,直至标定工作完成;

h.将最后一次循环所得的优化控制参数通过上位机标定软件烧写到ABS ECU的Flash存储区内。

3 应用实例

针对某型汽车设计了ECU硬件单元,参照BOSCH公司的车轮加减速度门限辅助滑移率门限控制方法开发了ABS控制算法,根据参数标定需要提炼出5个ABS控制参数,分别为车轮角减速度门限值、第一角加速度门限、第二角加速度门限、第一参考滑移率门限、第二参考滑移率门限。同时,为了对制动效果进行分析,需要对4个车轮线速度、参考车身速度、路面类型、4个电磁阀输出信号、4个车轮滑移率及车体参考加速度进行监视。在此基础上设计了ECU的通讯程序。

制动过程结束后,利用软件的分析功能分别对制动时间、制动距离、附着系数利用率、车体加速度、车轮加速度等信息进行计算,生成分析报告;利用参数优化功能实现对控制门限参数3个加速度门限和2个滑移率门限进行优化;利用标定功能修改ABS ECU的RAM空间中的控制参数为优化后的门限值;再次进行试验验证。

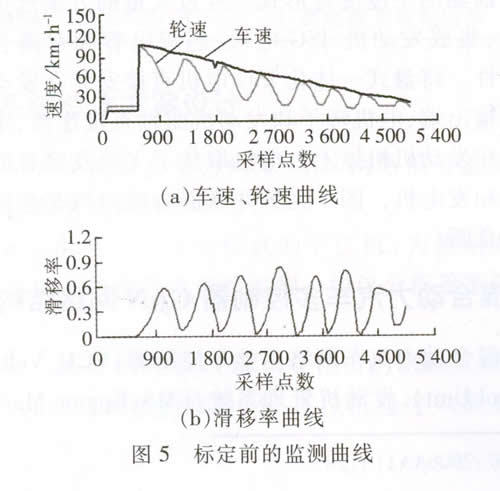

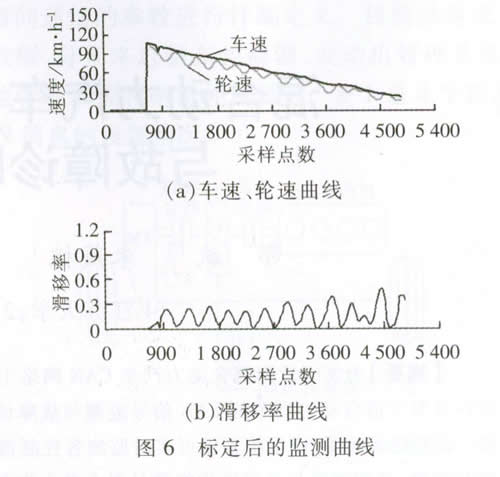

图5和图6分别为标定前、后左前轮的实时轮速、车速曲线及滑移率曲线。对比可见,标定前的轮速变化幅度较大,有抱死倾向,滑移率变化幅度较大,其均值相对于最佳滑移率偏高;标定后的轮速变化幅度减缓,滑移率在最佳滑移率附近小幅震荡,附着系数较长时间维持在最高附着系数附近。通过优化软件分析所得的附着系数利用率,在标定后比标定前有较大提升,高于国家制动标准规定的75%。

4 结束语

试验表明,基于CAN总线CCP协议在对ABS ECU进行控制参数调整时,具有通信可靠、传输速度快、可实现在线标定等优点。通过上位机标定软件实现了对ABS ECU的数据实时监测和在线标定,省去了修改控制参数后再烧写入ABS ECU的繁琐过程,方便了调试过程中控制参数的修改,大量节省了实车试验时间,缩短了ABS控制系统的开发周期,同时也节约了ABS控制器的调试成本。