周鹤 马力 李媛

武汉理工大学汽车工程学院

摘要 采用拓扑优化技术对轿车手制动臂总成支座进行拓扑优化设计,在满足强度刚度要求的情况下,优化后结构相比原结构重量降低了38.3%。

主题词 手制动臂 拓扑优化 有限元法

0 引言

汽车结构轻量化是当今社会汽车研究发展的必然趋势,它可以提高车辆动力性和经济性。驻车制动臂总成虽然是比较小的部件总成,但其作用却是非常重要的。如何保证在横向和纵向工况下,手制动臂端部最大弹性变形和残余变形满足有关标准要求,同时又使其结构最轻,是值得研究的问题。本文对手制动臂总成进行了轻量化研究,建立了总成支座有限元拓扑优化模型,进行了优化分析。优化结果表明,在满足强度刚度要求的情况下,优化后结构相比原结构重量降低了38.3%。

1 手制动臂总成支座拓扑优化的基本原理和过程

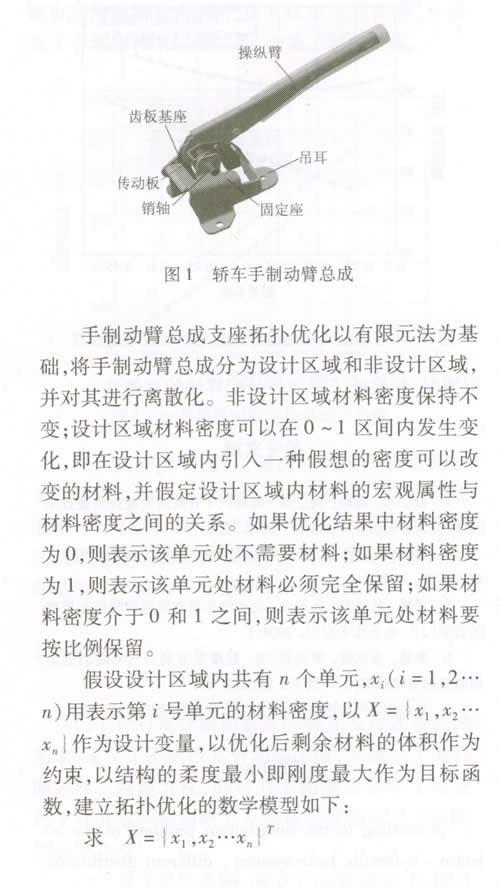

手制动臂总成主要由操纵臂、盖板、齿板基座、固定座、传动板和销轴等零部件组成,如图1所示,支座由齿板基座和固定座焊接而成。试验和计算表明手制动臂端部残余变形主要来源于手制动臂、盖板及铆钉等连接件的塑性变形,而支座均处于弹性范围之内,且有较大的强度余量。因此,以总成支座为对象进行拓扑优化设计,保证其强度和刚度不降低的前提下,重量大幅降低。

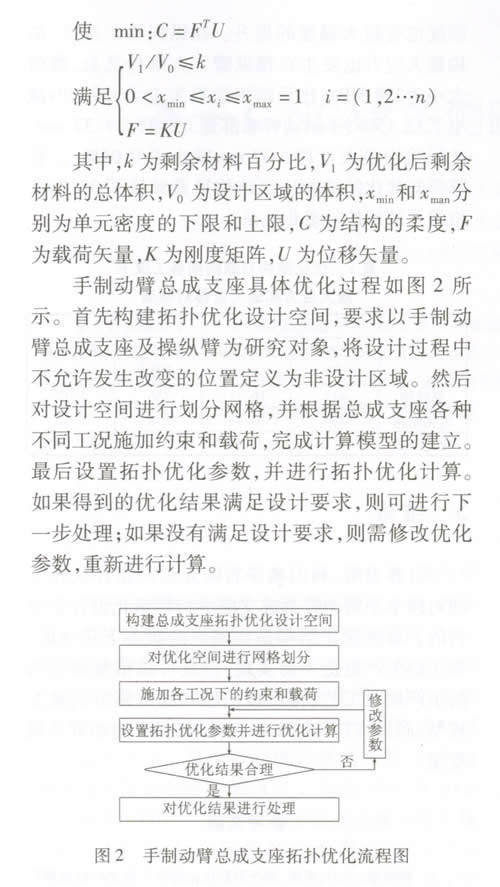

2 手制动臂总成支座有限元模型的建立

2.1 优化设计空间的定义及网格划分

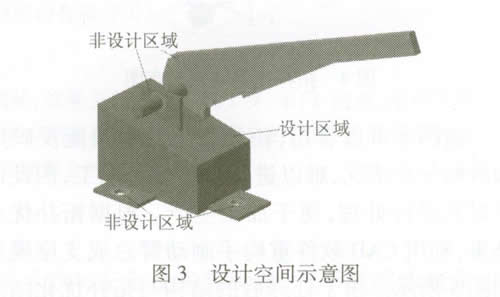

由于整车安装位置的要求,手制动臂总成支座的3个螺栓孔位置不能发生改变,故将3个螺栓孔附近区域设为非设计区域。同时,考虑到手制动臂总成的装配关系,销轴孔位置不能发生改变,将销轴孔附近区域也设为非设计区域。鉴于操纵臂在横向力工况下发生了塑性变形,而本次优化设计是在弹性范围内进行的,故将操纵臂设为非设计区域,当成弹性问题来处理,用来将载荷传递到手制动臂总成支座。设计区域应尽可能取大,这样可以增加设计的灵活性,故除去以上位置不能发生改变的区域设为非设计区域,将手制动臂总成支座剩余区域均设为设计区域。采用四节点实体单元对设计区域及非设计区域进行网格划分,共得到12.326万个单元,3.336万个节点,如图3所示。

2.2 约束和载荷的定义

约束总成支座的3个螺栓孔区域附近的节点,以模拟手制动臂总成通过螺栓的紧固连接。

在纵向力工况下,在操纵臂的端部施加400 N的力,方向垂直于操纵臂向下;在侧向力工况下,在操纵臂的端部侧面施加400 N的水平集中力,方向垂直于操纵臂侧面。为了避免计算中可能出现的单点应力载荷引起的局部应力过大,将载荷数值根据静力等效原则分配到作用点附近的8个节点上。

3 拓扑优化及结果处理

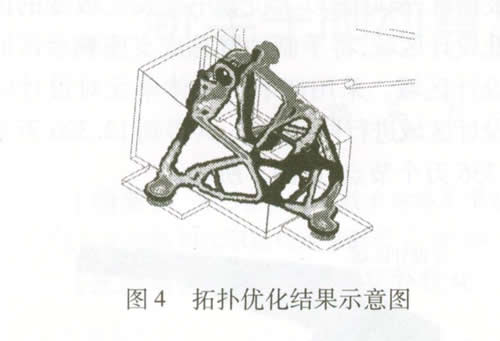

定义目标函数为结构的变形能最小,即刚度最大;将设计变量定义为单元材料密度,取值0~1之间。另外,要求优化后的体积不超过原体积的10%。

对手制动臂总成支座拓扑优化模型进行了优化计算,经过30次迭代,得到了手制动臂总成支座的最优拓扑优化结果,如图4所示。从图中可以看出总成支座拓扑优化结果有很清晰的材料分布走向,在保证螺栓孔和销轴孔的有效布置以及传动板与总成支座之间不发生运动干涉的情况下,结构内部材料多为三角形布置或斜置,与传统的板式结构明显不同,保证了结构的强度和刚度,同时提高了材料的有效利用率。

由图中可以看出,拓扑优化结果只能反映结构材料分布情况,难以进行实际生产加工,因此需要对其进行处理,便于加工生产。根据拓扑优化结果,利用CAD软件重构手制动臂总成支座模型如图5所示。由于处理后的结构与拓扑优化结果有差异,因此,还需要对处理后的结果进行验算,以保证处理后的结果符合设计要求。

4 优化结构评价

以处理后结构为核心建立操纵臂总成的有限元模型,分别加上横向力工况和纵向力工况下的约束和载荷对结构强度和刚度进行分析。

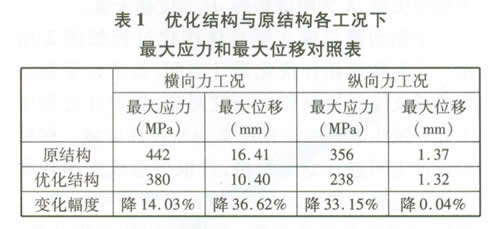

通过计算,得出各工况下优化结构最大应力和最大位移,与原结构的对比结果如表1所示。在横向力工况下,手制动臂总成支座上最大应力发生在操纵臂下方的螺栓孔处,数值大小为380 MPa,相比原结构减小了14.03%,结构强度有所提高;手制动臂端部最大位移为10.40mm,相比原结构最大位移16.41 mm减少了36.62%,结构刚度也有较大幅度的提升。在纵向力工况下,结构最大应力也发生在操纵臂下方螺栓孔处,数值大小为238 MPa,比原结构的最大应力356 MPa减小了33.15%;手制动臂端部最大位移为1.32 mm,比原结构最大位移1.37 mm减小了0.04%,。计算得知优化结构相比原结构重量减轻了38.3%,取得了较好的轻量化效果。

5 结语

计算表明,利用基于有限元法的拓扑优化方法对轿车手制动臂总成支座进行轻量化设计是可行的。虽然优化结构是在理想的状态下建立的,真正的生产制造不易实现,但是可以借鉴原结构的生产加工工艺,将齿板基座和固定座分别独立成型,而后将其焊接在一起,形成新手制动臂总成支座。