控制技术和电子信息技术的高速发展,使得自动变速器得到快速发展,手动变速器向自动变速器发展的趋势越发明显。新技术的发展一方面仍在不断改善现有变速器的性能,如自动变速器的多段化、电控化及液力变矩器低速区域的低速化等,另一方面新军凸起,双离合变速器已在市场上得到小范围应用。总体来看,变速器技术朝着兼顾舒适性、动力性、经济性三个方向发展。

变速器类型及特点

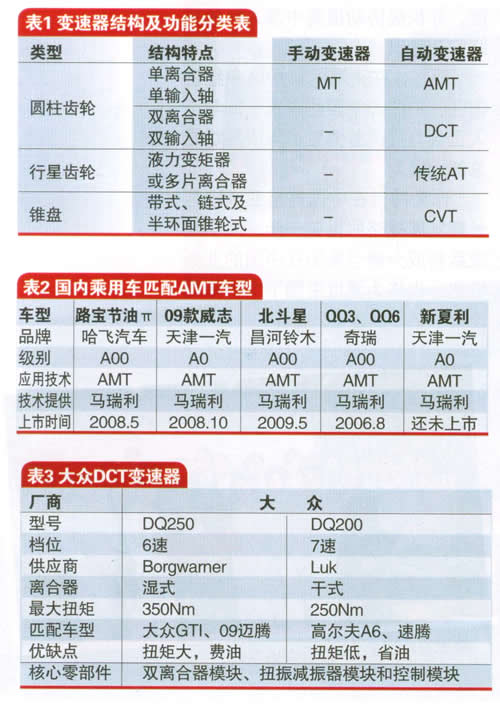

乘用车市场上最常用的五种变速器MT、传统AT、AMT、CVT和DCT。如表1所示为结构及功能分类表。按变速器功能可分为两类:手动变速器和自动变速器。手动变速器即MT,自动变速器包括传统AT、AMT、CVT及DCT。如果按变速结构可分为三类:圆柱齿轮、行星齿轮及锥盘。圆柱齿轮类包括MT、AMT、DCT;行星齿轮类包括传统AT及使用了多片湿式离合器替代液力变矩器的AT。锥盘类包括金属钢带CVT及半环面锥轮无级变速器等。

MT的优势是传动效率高及成本低,但换档复杂。AMT传动效率也高,且具备自动换档功能,但换档冲击性有待解决。传统AT换档舒适,但效率及经济性较差。CVT的关键零部件完全依赖进口且传动带寿命相对较短,且由于采用了液力变矩器也未必省油。综合来说DCT兼顾了经济性、动力性、舒适性于一体,是将来各大厂商发展的重点对象。

MT。MT主要工作原理是通过变速操纵杆拨动不同齿轮组间的啮合套从而组成不同的档位,因为每档齿轮组的齿数是固定的,所以各档的变速比是一定的,属于有级变速器。MT变速器应用的历史时间最长,其产品技术发展十分有限,凭借与其它形式变速器相比的成本优势及较高的传动效率,仍然占据乘用车变速器市场上相当的市场份额。随着自动变速器技术的提高及人们对驾驶舒适性的要求,MT变速器在市场上呈现出下降的势态,但短期内不会被自动变速器取代。

AMT。起源于F1的自动控制机械变速器AMT,是在MT手动变速器的基础上进行改造而成,由电子控制装置和液压系统管理离合器和换档过程,即在总体传动结构不变的情况下通过加装微机控制的自动操纵系统来实现换档的自动化,改善操纵性和舒适性。

现阶段国内AMT开发的难点仍然集中在控制系统和执行机构上。对选换档机构、离合器执行机构及变速器加工精度要求较高,国内目前在这方面还存在欠缺。但AMT由于继承了MT传动的固有高效率、结构紧凑、工作可靠等优点,并可以实现手动和自动的两种驾驶模式,且制造成本远远低于传统自动变速器,故AMT是一项非常适合中国市场的先进技术。

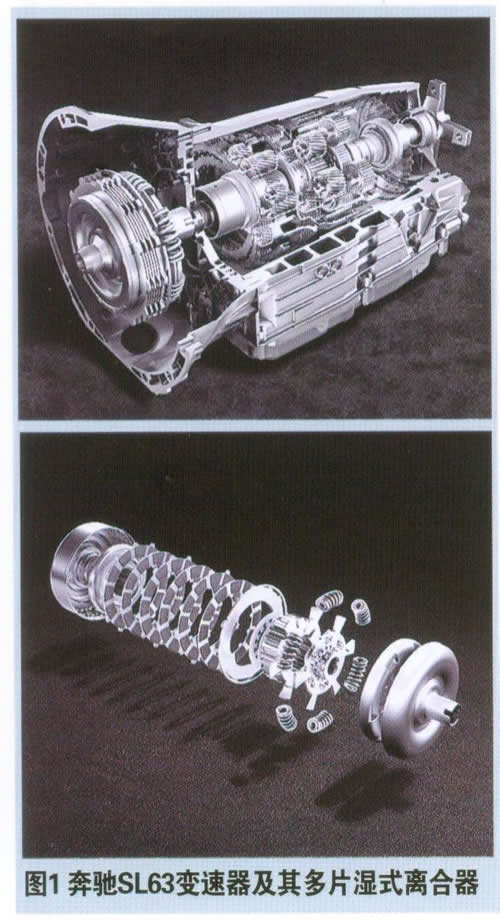

传统AT。传统AT变速器由液力变矩器、行星齿轮和液压操纵系统组成,通过液力传递和齿轮组合的方式达到变速变矩。其中,液力变矩器是其最重要的部件,兼具传递扭矩和离合的作用。但随着AT朝着多档化方向发展,6档及6档以上有液力变矩器加多片湿式离合器发展的趋势,因为多档化之后换挡顿挫感减少,反而对于发动机的大扭矩输出需起到良好的传递效果。如图1为奔驰SL63多片湿式离合器的变速器及其多片湿式离合器。

换档平稳、操作方便、市场成熟度高等是传统AT变速器的优点,但油耗相对较高一直是传统AT的诟病,故AT的液力变矩器自动闭锁区域的扩大技术是降低油耗的主要手段之一。通过改善油压的控制,增加节流阀,采用三通电磁阀等手段来实现扩大低速闭锁区域。

国内对于AT的研究较早。目前部分企业通过技术引进推出了自主生产的AT产品。现阶段AT的关键技术在于研发高效率液力变矩器及控制系统的开发。

DCT。DCT的发展历史可追溯到六七十年以前,早在1939年德国Darmstadt大学教授Rudolph Franke第一个申请了双离合器的专利并在货车上进行了装车试验,但始终没有投产。随后保时捷也发明了专用于赛车的双离合变速器。到了20世纪90年代,各大厂商都开始投入对DCT进行研发,较为突出的是德国大众公司和美国博格华纳(BorgWamer)集团合作开发的第一款能适用于大批量生产的DCT,应用在奥迪TT和第五代Golf等车型上。

DCT双离合变速器基于平衡轴式MT手动变速器发展而来,它不仅继承了手动变速器传动效率高、结构紧凑、质量轻、价格低等许多优点,而且实现了换档过程的平顺性及无动力中断换档,保留了AT、CVT等换档特性好的优点,不仅保证了车辆的加速性,而且由于车辆不再产生由于换档引起的冲击,也极大地改善了车辆运行的舒适性。

DCT采用双离合器模块,由电子控制及液压推动,能同时控制两台离合器的运作。同时采用双输入轴,当变速器工作时,一组齿轮被啮合,而接近换档时,下一组档段的齿轮已被预选,但与此连接的离合器仍处于分离状态;当换档时,一台离合器将使用中的齿轮分离,同时另一台离合器啮合已被预选,在整个换档期间能确保最少有一组齿轮在输出动力,从而不会出现动力中断的状况。

目前DCT的双离合器系统有干式离合器和湿式离合器两种形式。干式离合器(图2)具有从动部分转动惯量小、结构简单、调整方便、分离彻底、转矩过载保护、效率高、成本较低、不需辅助动力等优点,但同时也存在散热性差、扭矩传递有所限制等缺点。湿式离合器(图2)有较好的可控性和控制品质,结构比较单一,具有压力分布均匀、磨损小且均匀、传递扭矩容量大、不用专门调整摩擦片间隙等优点,其缺点为传递效率低,且结构复杂。以大众DCT为例,其两款双离合变速器区别如表3所示。

DCT的控制系统是其核心部件,因为DCT在工作过程中存在两个离合器传递扭矩的重叠阶段,故对换挡过程离合器的控制有较高要求,既要保证其平顺过渡又要防止动力中断。现阶段DCT国内自主开发的难点主要在液压模块及双离合器模块两方面。核心问题仍是加工工艺低及控制系统开发能力弱。

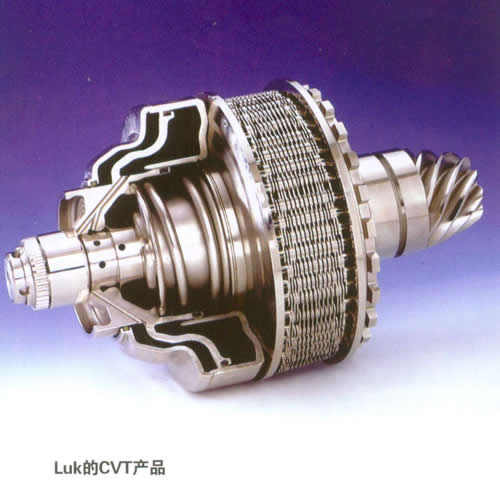

CVT。CVT采用传动带和可变槽宽的棘轮进行动力传递,即当棘轮变化槽宽时,相应改变驱动轮和从动轮上传动带的接触半径进行变速,传动带一般用橡胶带、金属带和金属链等。

CVT技术商品化,是由荷兰的DAF公司1983年开发生产出橡胶材料的CVT传动带,后由荷兰的VDT公司开发出由许多薄钢片组成的钢环,使其与两个分别担任输入和输出锥轮的槽,在不同半径上“咬合”来改变速比。之后CVT变速器采用液力变矩器、电子控制,CVT传递扭矩提高到250Nm,金属钢带宽度为30mm,目前最高承受扭矩为350Nm,但绝大部分CVT变速器仍匹配在小排量车型上。

另外还有一种半环面锥轮无级变速器,由英国Torotrak公司研发。该变速器不用液力变矩器,其核心部分由输入、输出盘和变换器传动盘组成。变换器传动盘位于输入盘及输出盘中间,它们之间的接触点以润滑油作介质,金属之间不接触,通过改变变换器盘的角度实现连续无极变化。由于没有液力变矩器,故效率较高、油耗低,不用造价昂贵的金属钢带,成本相对较低。但其摩擦能量损耗大、传递转矩小、材料不耐用等缺点导致其尚无批量生产。

国内对CVT的研究起步也比较早,但目前仍没有企业实现CVT的批量化生产,主要难点集中在钢带制造和液压阀控制两方面。目前国内企业生产CVT,钢带只能外购,博世为垄断CVT钢带的企业。

CVT具备优秀的动力性、平顺性、成本低、实现传动系与发动机的最佳匹配,但是其传动带容易损坏,承受扭矩有限,最重要的是采用了液力变矩器作为离合器可能会降低其经济性,故CVT在国内的前景并不乐观。

各国变速器市场现状及前景

在北美市场,传统AT变速器市场占有率最高,据统计当前在美国每年生产的各类乘用车中,传统AT已接近90%,多档化趋势明显,4速AT大幅减少,5速、6速AT开始普及。此外,DCT也有较快发展。

在日本市场,AT装车率略有减少,仍然以4速AT为主。CVT变速器市场有大幅提高。AMT及DCT有较快发展。

欧洲市场不同子北美市场及日本市场,MT占据主导地位,即便是D、E级别的高档车也有少数匹配MT变速器,传统AT增长率缓慢。AMT及DCT所占市场比例逐年增加。

而国内市场以MT变速器为主,6MT将逐渐取代5MT,自动变速器发展迅速,CVT在国内的发展缓慢,AMT及DCT前景明朗。

电动汽车中的变速器技术

对于现阶段纯电动汽车及混合动力汽车的快速发展,除电池、电机和控制系统核心部件的设计外,对于变速器的要求也是电动汽车的核心技术之一。

纯电动汽车可以不仅仅通过电机来实现无级变速,还可利用变速器提高爬坡能力及加速性能。由于纯电动汽车取消了发动机,解放了发动机舱空间,故对于变速器仅仅是设计匹配问题,不存在空间布置上的困难。

混合动力汽车则不然,为了顾及电机与发动机动力的匹配,往往需要减小变速器尺寸或是改变变速器位置,更有甚者需重新设计变速器来适应变速器车型。例如本田的ISG、大众途锐混合动力、丰田普锐斯、LuK公司基于双离合器变速器的混合动力等等,这些混合动力技术都涉及到以变速器作为基础核心技术来设计。