田韶鹏 余晓星

武汉理工大学汽车工程学院

基于LabVIEW与PLC的制动器拖滞力矩检测技术研究

[摘要] 联合可编程序控制器(PLC)与虚拟仪器(LabVIEW)两套控制系统,结合了两者的优势,以上汽通用五菱公司的M150和CN100车型为研究对象设计检测实验台架,实现了对汽车液压盘式制动器拖滞力矩的在线检测。

[主题词] 测量技术 制动器 汽车

0 引言

制动器拖滞力矩是汽车在非制动情况下,由于制动缸活塞的不完全回位,在取消制动后制动器仍对汽车起制动作用的力矩。它会增加汽车的油耗和因为摩擦热引起制动抱死,是一个重要的汽车制动性能指标,直接影响到汽车行驶的安全性和经济性。

对汽车制动器产品进行在线质量检测,实时地分析处理测量结果,将所获得的信息与预先设定的参数进行比较,然后根据误差信号作出工艺决策,以保证产品的质量或生产线处于最佳的运行状态。并且可以为改进制动器生产方法,优化制动器生产过程提供依据,从而推动制动器技术发展。

1 检测技术要求及控制策略

1.1 技术要求

本方案中汽车液压制动器的检测由制动上泵、制动钳体和总成3个部分组成,装配由手工完成,检测台架对生产装配的中间零件进行装配质量检测、记录,并能对不合格品的原因进行统计分析,提供相应的图表。

拖滞力矩主要是摩擦力矩,不但损坏零件,还容易造成盘式制动器抱死,发生意外事故,增加燃油消耗。当拖滞力矩为2 Nm时,燃油消耗将增加3.1%~5.7%;当拖滞力矩为3 Nm时,燃油消耗将增加4.6%~8.5%。通过实际测试,摩托车制动器的拖滞力矩在调试时应控制在0.5 Nm以下为好。

利用力矩平衡的原理,把扭矩传感器加在主轴上车轮刚好转动,此时扭矩传感器对轮轴的力矩与制动器的拖滞力矩大小刚好相等,方向相反。

先用真空发生器把缸内抽成负压,然后向缸内注入液压油,形成高压。在主轴转速稳定为300r/min时,用扭矩传感器NAI3记录第1圈和第10圈的油压残余扭矩,以达到检测目的。

以上检测动作是由上位机启动PLC,后面动作全部由PLC自动完成,上位机上的操作界面有启动、停止和复位按钮,另外在试验台架外部也接有停止、复位开关,停止是在必要时可以随时停止试验台架的一切动作,再按复位键可以使一切动作回到原始位置。

1.2 控制策略

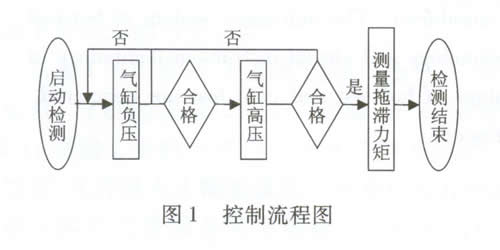

预备加压,保持一定时间,反复数次。卸压后,制动盘转动第X圈时拖滞扭矩应不大于工艺要求,制动盘转动第N圈时拖滞扭矩应不大于工艺要求值。具体控制流程图如图1所示。

2 台架的总体设计

制动器性能检测试验台架由上位机、下位机、检测台电路、各种传感器、执行器装置等部分组成。

2.1 上位机

虚拟仪器和PLC编程软件都安装在作为上位机的工控机里,通过S7-300的通讯电缆与PLC相连,在数据采集方面使用的是研华公司的PCI-1711型多功能数据采集卡。

检测台的软件设计环境是图形化编程软件LabVIEW 8.5。相对于传统的文本编程来说,图形化编程具有直观、模块集成化、易上手等特点。通过LabVIEW可方便快捷地编写应用程序的源码及人机界面。

检测系统主要为开关量控制,传感器信号全部进LabVIEW,再由LabVIEW处理后发送信号给PLC,进而控制台架的检测动作。本实验台架的所有动作都由PLC控制驱动步进电机来实现。LabVIEW采集数据具有相应快,保真性能好等优点。

2.2 下位机

为实现测试系统中对执行机构稳定的控制,采用SIMATIC S7-300为下位机对系统中的气缸、电机、阀门等进行控制。

整个试验台架的检测动作都由PLC直接控制完成,外部操作只有启动、停止、复位开关,使用的PLC编程软件是STEP 7,它是SIMATIC PLC组态和编程的基本软件包,它能够方便地将S7-300全部功能加以利用,STEP 7包含了自动化项目中从项目的启动、实施到测试以及服务,每一阶段所需的全部功能。

2.3 传感器

用于传感工况和提供要求的数值。传感器和设定值发生器将各种物理参数转变成电信号。

实验台架中,使用了MSP5100压力传感器来控制缸内压力,以及JY9A100位移传感器来控制步进电机的动作和BHX6-901HX扭矩传感器来提供所需要的扭矩和转速等实验数据。

2.4 执行机构

执行机构采用的是NH7-130BYG3502步进电动机,通过控制电机的脉冲数、脉冲频率以及通电顺序来达到准确快速高效地控制汽缸内的压力。

2.5 检测台电路

试验台有多种传感器和执行器,它们产生各种不同类型的信号,这些信号是控制动作的依据,如:油压、气压、位移以及接近开关等。如果需要对这些信号进行处理,则把模拟信号进行滤波、放大,处理成为与实验设备相匹配的数字信号。为控制成本,信号调理装置采用实验室自制放大电路。

3 检测结果及分析

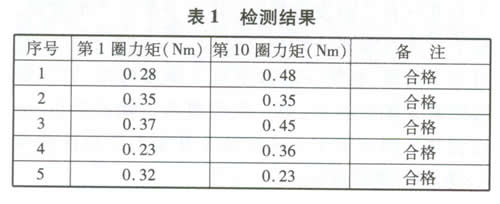

本检测设备软件设计带有一个微软公司的数据库系统,能够存储数据,并能自动与设定的标准对比,上位机装有打印机串口,能将检测结果即时输出,如表1。

在检测结果中随意挑选一组连续的数据,测得结果都在行业评价标准要求的范围之内,而且波动范围很小,说明产品合格的同时也说明了系统的稳定性和可靠性良好。而且试验台强大的自动化能力和简易的操作性,大大降低了操作人员的水平要求并提高了生产效率。

4 结语

随着现代测试技术与仪器技术的发展,目前虚拟仪器概念已经发展成为设计复杂测试系统和测试仪器的主要方法和手段。同时LabVIEW也已成为测试与测量领域的工业标准应用编程软件。在此试验台系统中PLC作为控制核心,有机地结合了LabVIEW强大的数据采集和处理能力,在检测系统中两者的联合应用不仅保证功能的完整性而且增加了通讯的可靠性。

本文的关键技术在于采用PLC与LabVIEW联合控制,建立的试验台架满足行业评价标准,性能稳定高效,提高了生产线装配质量,减少了人为检测误差和操作失误,完善了SGMW的汽车制动系统开发流程。