宋正伟

上海汽车集团股份有限公司技术中心

【摘要】介绍电子控制制动系统(EBS)的基本原理和基于EBS技术的拓展技术的发展情况,并着重阐述了系统在车型开发时的应用技术,为开发工程师提供一定的参考价值。

关键词:制动系统 电子控制 汽车

1 基本原理

电子控制制动系统(EBS)是新开发的下一代制动系统产品,集成了防抱死系统(ABS)和常规制动系统于一体,通过电子控制来实施制动,是基于传统意义上的常规制动的创新,同时通过控制电磁阀来实现防抱死和防测滑功能,而且在此系统上可以拓展许多先进的电子控制功能,如可以拓展电子稳定性控制(ESC),自适应巡航控制(ACC)等功能。客车的电子控制制动系统由桥控调节器、ECU、ABS电磁阀、制动信号传感器、比例继动阀等零部件组成。

EBS的工作原理:EBS实现了制动系统的电子控制,当驾驶员促动踏板时,制动信号传感器将获得的踏板行程信号传输给ECU,来识别车辆制动要求,同时从速度传感器和磨损传感器获得轮速信号和摩擦片磨损状态信号,ECU通过处理接收到的信号,然后根据相应的控制策略进行计算并输出一定的指标压力值,通过控制比例继动阀、ABS电磁阀、备压阀和桥控调节器,从而控制前后桥执行制动。对于ABS、驱动防滑(ASR)功能,当车辆趋于抱死时,中央控制器通过调节制动气室压力开始循环控制,使滑移率保持最优值。

2 拓展技术

目前,基于EBS的拓展技术主要有电子稳定性控制系统、自适应巡航控制系统,碰撞预警和缓解系统(CWS、CMS)、自动紧急制动系统(AEB)等先进技术。

2.1 电子稳定性控制系统(ESC)

ESC是一种全功能的电子稳定性控制系统,适用于在高、低附着系数路面上对侧翻控制、偏航控制和侧向滑移的控制,系统通过CAN总线网络、轮速传感器、转向角传感器、横向加速度和横摆角速度传感器等传感器获得车辆基本信息输入,然后经过处理和计算作为动力学模型的参数输入(车速、转向角、横向加速度、横摆角速度、提升桥和转向桥的状态等),通过动力学模型的计算从而获得名义的质心侧偏角、横向加速度和横摆角速度,将其作为ESC偏航控制和侧翻稳定性控制的依据,系统根据名义值和实际值的差异计算出控制量的大小,然后对制动系统、动力系统进行控制来实现稳定性控制。

2.2 自适应巡航控制系统(ACC)

ACC是基于电子控制制动系统开发的自适应巡航控制系统作为主动安全性的重要组成之一,在全天候的条件下,对汽车防撞起着重要的作用,ACC系统主要由雷达传感器、ECU等组成,即在电子控制制动系统的基础上增加ACC模块即可实现其功能。

ACC的关键在于对相对距离和相对速度的测量,相对距离和安全距离的大小关系为主要判断依据来保证车辆的安全性,系统共有4种工作状态,即按照设定的速度行驶、减速、跟随和加速。ACC通过这4种工作状态来控制车辆与前方车辆的相对安全距离和相对安全速度,避免车辆追尾等相撞事故。

2.3 碰撞预警和缓解系统(CWS、CMS)

CWS是碰撞预警系统,为了避免车辆碰撞,系统通过报警来提示驾驶员采取制动或避让动作,CWS系统与ACC系统共用传感器来探测前方车辆的状态,并根据典型的驾驶员反应时间,紧急制动情况下驾驶员的反应,对本车和前方车辆未来可能发生碰撞的预测等来进行控制逻辑判断,然后通过与ACC系统共用的报警界面如警告灯,蜂鸣器等提示驾驶员采取制动行为,此外CWS也可以用于提示驾驶员与前方车辆保持安全的距离。CMS是碰撞缓解系统,在碰撞即将发生前通过激活行车制动系统自动采取制动行为的系统,从而有效降低碰撞的能量。

2.4 自动紧急制动系统(AEB)

AEB是自动紧急制动系统,通过控制发动机扭矩限制和电子控制制动系统,在驾驶员未意识到碰撞将要发生时,系统主动实施制动干预从而避免碰撞或缓解碰撞。

3 应用技术

3.1 系统的方案设计

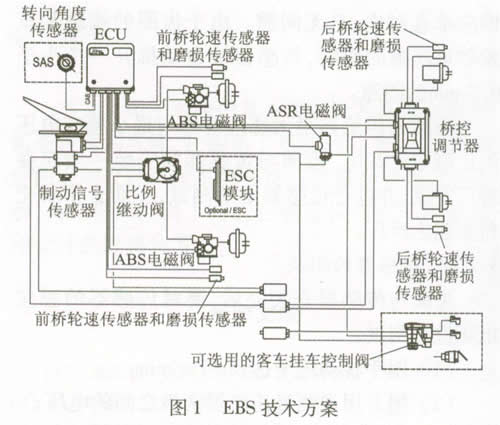

EBS根据应用车辆的不同,主要方案为4S4M(4通道)和6S6M(6通道)。6S6M相对于4S4M为增加了1个第三桥的桥控模块和2个轮速传感器。一般4×2的车型采用4S4M,6×2和6×4的车型推荐采用6S6M。如图1为4S4M(4通道)并拓展ESC功能的技术方案。

3.2 系统零部件的应用设计

系统包括气路、电路和轮速传感器等几个部分的应用。

3.2.1 齿圈的应用

齿圈安装在轮毂上,与轮毂为过盈配合。推荐配合公差为H8/s7。齿圈的安装有2种方法:一种是加热安装,将齿圈充分加热到180~200℃左右,保温5~10 min,这样安装不需要施加较大的外力;另一种是压装,用专用工装在压床上沿整个环均匀施力。严禁安装时用硬物敲打齿圈,以免造成齿表面和形状的破坏。安装后的轴向偏差<0.2mm,相邻齿的高度偏差<0.04mm。

3.2.2 传感器的应用

通常情况下,前轴传感器夹紧套的安装孔位于制动底板或转向节上,后轴的安装需要一个固定传感器的夹持体,这个夹持体应安装在轴的静止部分并且应有足够的刚性及安装稳定性以减小振动的影响。传感器的轴向应垂直于齿圈的径向,最大角度偏差为±2.5°。在安装时先将衬套涂上润滑脂,装入夹紧套直到凸缘接触夹紧套,然后将涂润滑脂的传感器旋推入衬套,要将传感器推入直到接触齿圈,在轮子转动后传感器与齿圈将自动形成一间隙。

3.2.3 传感器与齿圈的配合

在设计布置或初次安装完毕时,传感器与齿圈应垂直对中,且无间隙。由于齿圈的端跳和车轮轴承间隙的影响,传感器被自动推开一个小于0.7 mm的间隙。

齿圈和传感器最大感应电压与最小感应电压的比值应≤2.0。齿圈与传感器的安装一般应在桥厂完成,并进行传感器电压测试,一切合格后交付车辆生产厂。

3.2.4 传感器的测试

齿圈与传感器安装完后,要对传感器的感应电压进行测试:

⑴ 用手转动轮子达到30r/min;

⑵ 用万用表测量传感器两极之间的电压;

⑶ 在轮速大于30 r/min时,传感器电压必须>0.20V,最大感应电压与最小感应电压的比值应≤2.0否则ABS不工作,ABS警告灯会亮。

3.2.5 管路的应用

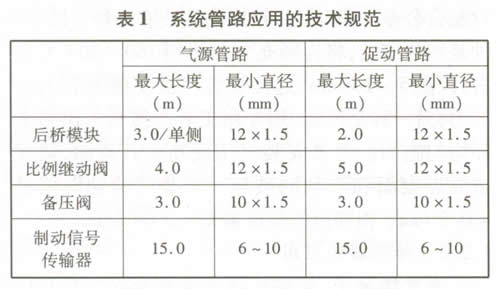

系统管理应用的技术规范见表1。

3.2.6 其他零部件的应用

前桥电磁阀与制动气室之间的连接管应尽可能短,最长不要超过1.5 m,气管直径>9 mm。电磁阀排气口朝下,偏差±30°。并进行电磁阀的测试。

制动信号传输器,安装位置附近不应有强磁性物质,否则会造成制动信号传输器不工作。中央控制模块,备压阀等的应用要求与常规ABS产品相同。

3.3 系统标定实验

EBS的标定试验主要包括ABS、ASR、拖曳牵引力控制(DTC)、制动舒适性、制动管理功能的标定试验。

ABS的试验见GB/T13594-2003《机动车和挂车防抱制动性能和试验方法》。

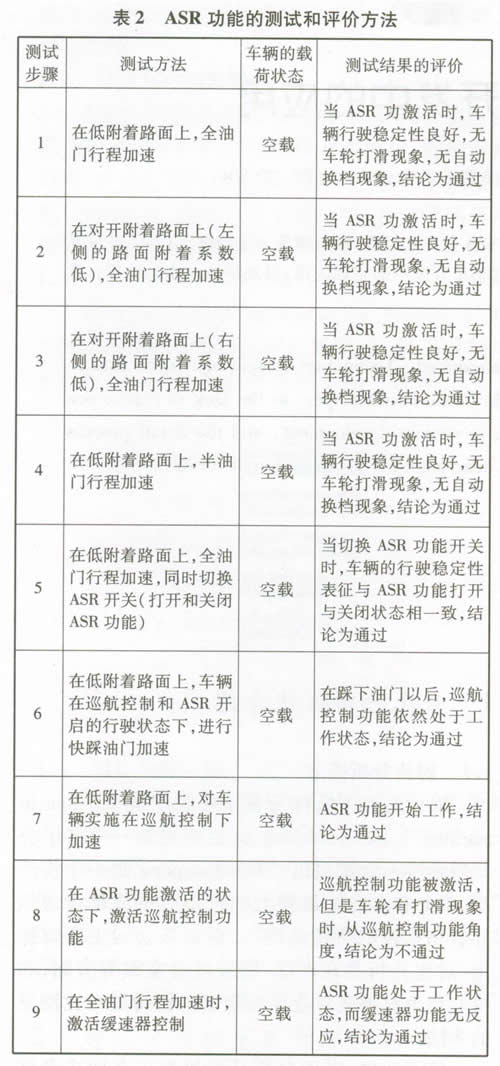

ASR功能的测试方法和评价方法见表2。

DTC试验:在低附着路面,车辆保持40 km/h的车速行驶,变速器处于高档位,发动机处于高转速,松开油门加速踏板;在低附着路面,车辆保持40 km/h的车速行驶,变速器处于高档位,发动机处于高转速,在非常短的时间内踩下和松开制动踏板;在低附着路面,车辆保持40 km/h的车速行驶,变速器处于高档位,发动机处于高转速,强制的降低变速器的档位,结合离合器。上述相同的测试在对开路面上进行。

制动舒适性的试验:在不同的载荷条件下制动并检查车辆的减速度,驾驶员对制动踏板的感觉应具有一致性;测试并检查合适的“感知曲线”,并且“感知曲线”是与下线检测的参数设定一致;检查制动舒适性功能的“舒适停车”功能;前桥没有EBS功能时的制动测试;后桥没有EBS功能时的制动测试;切断所有EBS功能制动测试。

制动管理功能的试验:标定辅助制动集成控制功能,通过CAN通讯对缓速器进行集成控制。

测试制动管理功能中前桥在接近停车时,后桥制动压力的分布,标定进站停车功能;测试坡道起步辅助功能;测试关于“越升压力”正确的参数设置;在常规道路上的驾驶性能的测试。

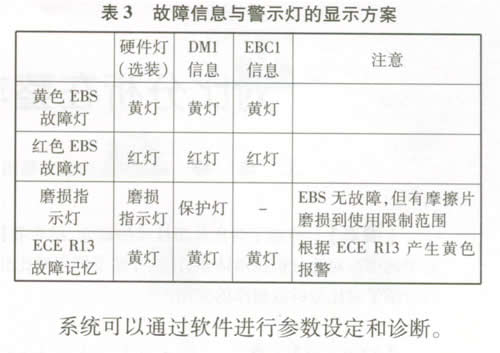

故障诊断的标定:仪表盘上有黄色警告灯,红色警告灯,磨损指示灯等提醒驾驶员EBS的状态。红灯亮,制动性能可能会减弱,黄灯亮,制动性能不会减弱,控制功能可能会关闭。

KWP2000(失效部件和失效模式)通过ISO9141-K线诊断。故障码(SPN)通过SAE J1939(DM1)传输。如果故障灯亮(黄灯,红灯和磨损指示灯),会显示如表3信息,工程师需要确认相应的故障信息通过警示灯显示的方案。

4 结语

本文介绍了系统的基本原理以及基于EBS的拓展技术的发展,并阐述了系统的方案设计,零部件的应用设计以及系统的标定试验等技术应用经验,为工程师提供了在进行整车设计时对EBS应用设计的思路和方法。