刘清河 战蓝

哈尔滨工业大学(威海)汽车工程学院

和题

威海西立电子有限公司

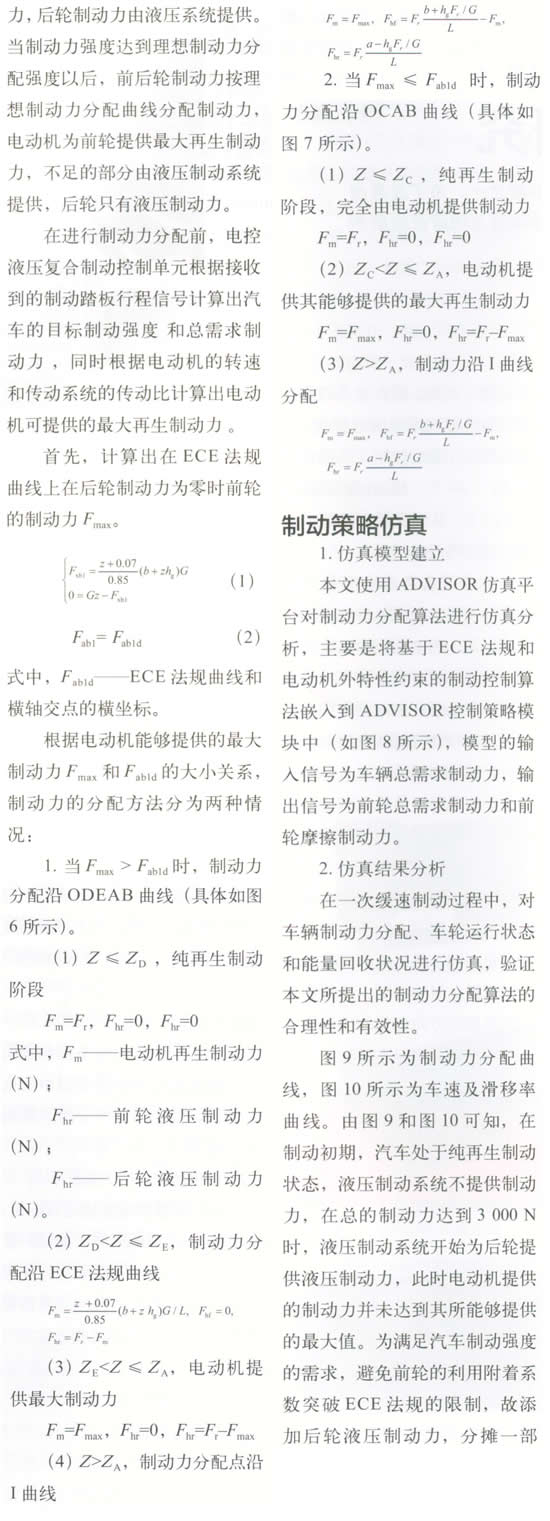

以高速开关阀为核心元件,设计出一套电控液压复合制动系统方案,试验数据表明,该方案能够实时控制液压制动的加载和卸载,为复合制动系统提供了硬件环境支持;建立了基于ECE法规和电动机外特性约束复合制动制动力分配算法,使用ADVISOR仿真平台对制动力分配算法进行了仿真分析。

进入新世纪,为应对能源枯竭和环境污染日益严重的问题,世界各大汽车生产国都已经制定了更加严格的法规和标准,对汽车燃油经济性和尾气排放提出了更高的要求,因此具有再生制动功能的新能源车辆成为人们关注的焦点。

再生制动系统将汽车制动能量的一部分储存起来,以备汽车驱动时使用,有效地提高了汽车的经济性,但制动能量回收的效果还要取决于复合制动的制动力分配算法。由于传统的制动系统无法实现液压制动力的独立灵活控制,导致一些对液压制动力控制要求较高的复合制动制动力分配算法无法在实车上使用,限制了新能源汽车制动能量回收效率和制动安全性的提高,而电控液压复合制动系统为解决上述问题提供了一个可行的途径。

结构方案

为了实现复合制动过程中的液压制动力主动控制,电控液压制动必须具备以下基本功能:

⑴ 电控液压制动系统必须与传统制动系统具备相似的踏板感觉特性;

⑵ 电控液压制动系统必须能够根据复合制动系统总控制器的要求,主动地对液压制动实施加压和减压操作,液压制动与驾驶员制动踏板操作相互隔离。

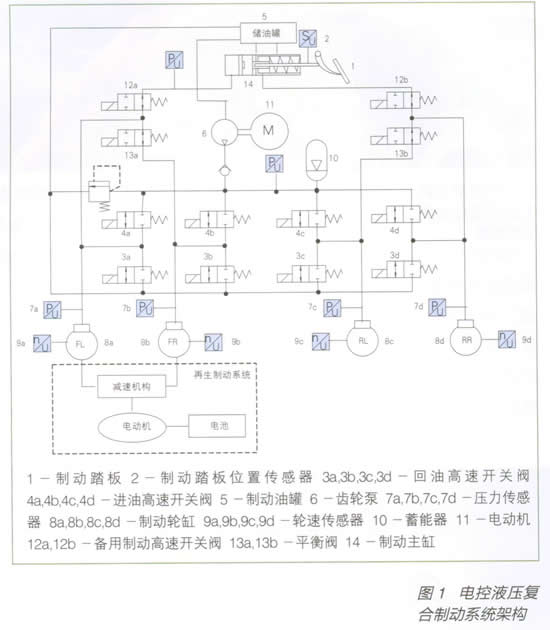

通过以上对复合制动系统和电控液压制动系统功能的分析,本文提出了一种基于高速开关阀的电控液压复合制动系统方案(如图1所示),该方案最大的特点是可以满足各种复合制动制动力分配算法对液压制动力独立精确控制的要求。

本方案具有如下特点:

⑴ 电控液压制动系统能够实现对每个车轮液压制动力完全独立控制,为更加复杂、高效的复合制动制动力分配算法的实现提供了硬件基础;

⑵ 本方案中电控液压制动系统切断了制动踏板与制动管路的机械连接,为了保证制动时驾驶员的踏板感觉,系统需增设踏板感觉模拟器,以模拟产生制动踏板的反力;

⑶ 如果在制动过程中,电控液压制动系统突然出现故障或制动控制系统失效,备用制动系统开始工作。

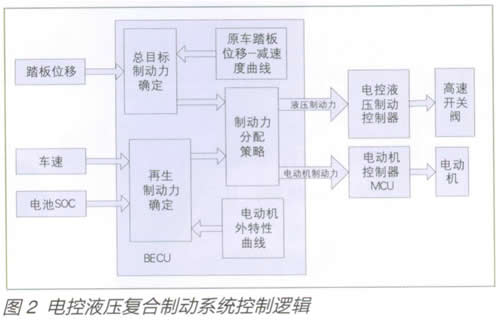

电控液压制动控制单元根据制动踏板位置传感器发出的信号辨别出驾驶员的制动意图,并将驾驶员的制动意图通过总线传递给电控液压复合制动控制单元,同时复合制动控制单元通过总线网络从整车控制器VMS(Vehicle Management System)接收到车速、蓄电池荷电状态SOC(State of Charge)信号,根据复合制动控制算法,计算出再生制动系统需要提供的再生制动力和电控液压制动系统需要提供的液压制动力,据此发出控制信号给液压控制单元,通过控制液压执行机构来控制各轮缸的压力,即控制液压制动力。同时,向电动机控制器发出信号,控制电动机产生再生制动力,满足总的制动强度需求。图2所示为电控液压复合制动系统控制逻辑。

性能测试

液压制动力的电子控制是实现电液复合制动的前提条件,因此首先对上述方案中的电控液压制动系统进行了性能测试。性能测试中分为阶跃输入响应和正弦输入响应两种工况。

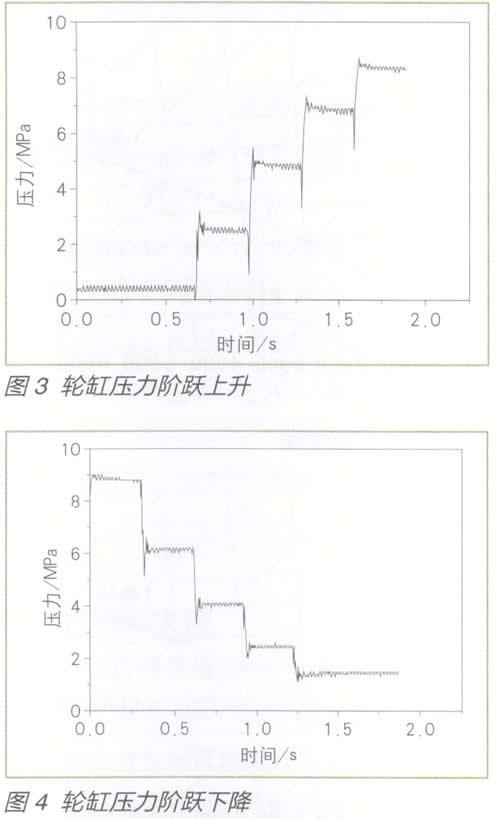

1.制动轮缸压力阶跃响应

在控制器中设定增压目标压力依次为2.5MPa、5 MPa、7 MPa、8.5 MPa(其控制效果如图3所示); 初始压力为9MPa,减压目标压力依次为6 MPa、4 MPa、2 MPa、1 MPa(其控制效果如图4所示)。由图3和图4可知,控制系统能够实现对阶跃输入压力的有效跟随,系统稳态误差小,压力响应时间在100ms左右,满足制动系统对压力响应速度的要求。

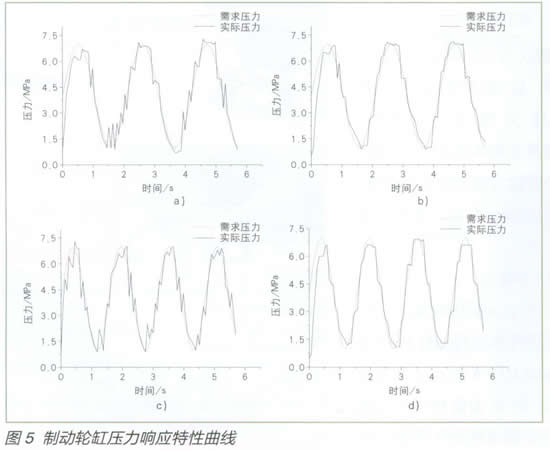

2.在正弦需求压力下制动轮缸压力响应

图5a为保持开关阀在线性区工作时,在3sin(3t)+4的正弦需求压力下的制动轮缸压力响应特性曲线;图5b为允许开关阀在非线性区工作时,在3sin(3t)+4的正弦需求压力下的制动轮缸压力响应特性曲线;图5c为保持开关阀在线性区工作时,在3sin(3t)+4的正弦需求压力下的制动轮缸压力响应特性曲线;图5d为允许开关阀在非线性区工作时,在3sin(3t)+4的正弦需求压力下的制动轮缸压力响应特性曲线。

以上实验结果表明,在正弦需求压力输入下,实际压力能够较为有效地跟随目标压力。当保持开关阀在线性区工作时,轮缸压力波动较大,主要是因为控制器输出的PWM信号的占空比较大(最小值为0.05),开关阀每进行一次压力调节都会引起较大的压力波动;当允许开关阀在非线性区工作时,轮缸压力能够更精确地跟随目标压力,因为在需求压力和实际压力差较小时,可利用0.03~0.05的非线性占空比空间对轮缸压力进行微调。

基于ECE法规和电动机外特性约束的复合制动控制算法

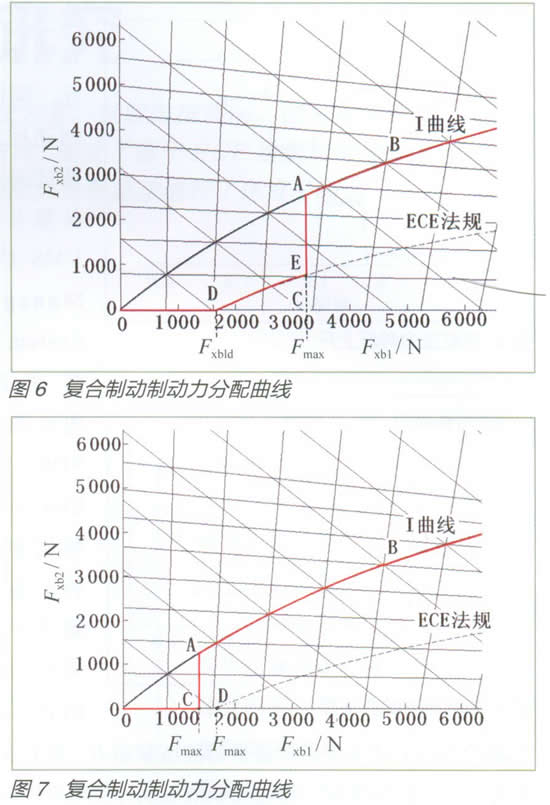

本文提出了基于ECE法规和电动机外特性约束的复合制动控制算法,在满足汽车制动安全性和制动强度需求的前提下以最大限度地回收制动能量为首要目标,因此制动时应最大限度地使用再生制动力,提高能量回收效率。在制动强度较低的情况下,制动系统中只有电动机为前轮提供再生制动力;在中、重度制动时,液压系统和再生制动系统共同提供制动力。在达到理想制动力分配强度以前,前轮只有电动机提供制动力,电控液压制动系统不提供制动

分制动力。在总的制动力达到5000N后,前轮也开始提供液压制动力,电动机在基速以下恒转矩区工作,提供了在此转速下其能够提供的最大制动力,此时,前后轮制动力按理想制动力分配比分配制动力,前后轮的滑移率相等且等于制动强度。

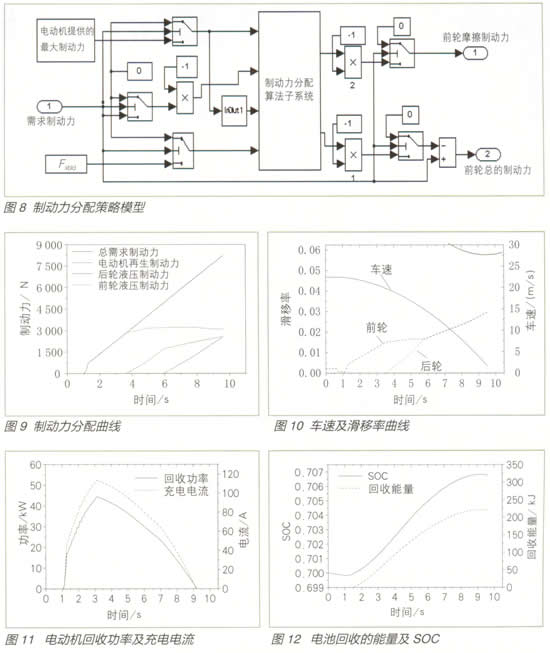

图11所示为电动机回收功率及充电电流,图12所示为电池回收的能量及SOC。由图11和图12可知,在制动初期,电池的荷电状态有轻微的下降,主要是因为再生制动力较小,回收制动能量较少,且整车上的一些附件设备要消耗一定的电能。随着制动强度的增加,再生制动力逐渐增加,电动机的发电功率提高,并达到最大值,而后随着车速的下降,电动机转速下降,电动机开始在恒转矩区工作,电动机回收功率下降直到为零。

在整个制动过程中,电动机的最大回收功率为42kW,最大充电电流为110A,电池的荷电状态由70%上升到70.75%,回收总能量为220kJ。由以上仿真数据可知,本文所提出的制动力分配算法能够使车辆在制动时具有良好的制动安全性且能够回收较多的制动能量。