辉门公司作为动力总成零部件以及整车技术解决方案的全球领先供应商,与主机厂密切合作,帮助客户降低CO2排放,并一同应对环保方面的挑战。

针对CO2减排和排放问题,辉门公司的“动力总成”、“密封系统和轴瓦”、“车辆安全和保护”以及“汽车零部件”各个事业部,为客户提供了全面可行的解决方案。

辉门在多种产品领域积累的成熟技术经验,使得工程师能够更加全面系统地分析并解决问题。辉门工程师在燃烧问题方面有着丰富的知识和经验。发动机闭环控制系统以及现代电子设备的日趋完善为大幅提高内燃机效率铺平了道路。另外,CAD、CAE、CFD、FEA、工作循环仿真和虚拟设计技术,结合先进的制造工艺,使得汽车行业在燃油效率方面取得了两位数的提高。

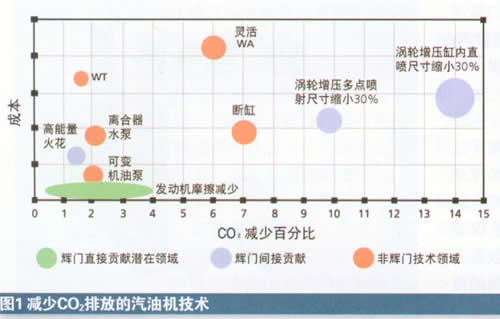

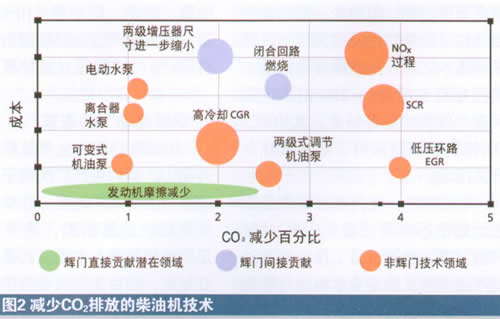

除了降低车辆重量、滚动阻力和空气阻力外,提高发动机效率也是降低CO2排放的有效策略之一。通过降低部件重量、摩擦损失或提高发动机能量转换效率可实现这一目标。辉门还积极寻求实现上述目标的多种途径,根据汽油、柴油和其它燃料发动机的不同特性,提供技术解决方案(见图1,图2)。

直接解决方案

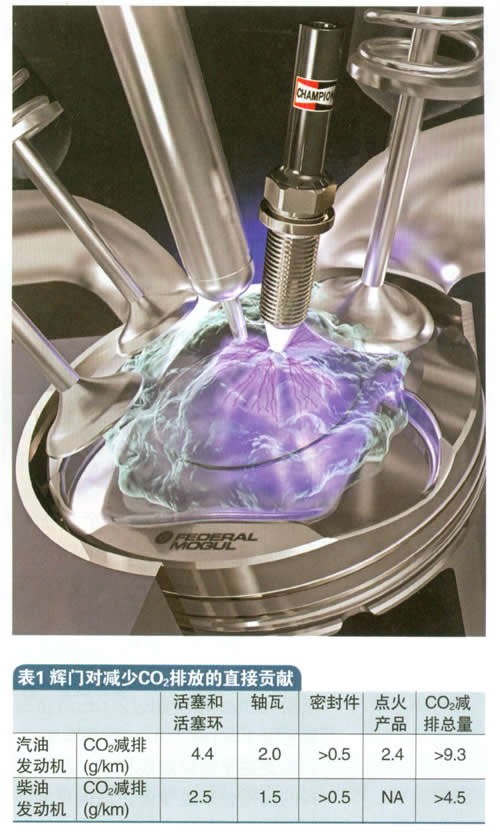

辉门拥有广泛的动力总成专业技术,涵盖了大部分主要发动机系统和部件。对主机厂合作伙伴而言,这些技术为其确定并减少发动机摩擦损失和部件重量提供了优势。辉门的产品在以下每个发动机运行过程中均发挥着重要作用:发动机换气过程(气门座圈和气门导管);燃烧“形状”和密封(活塞、活塞环、缸套和气缸垫);力的吸收和转化(轴瓦和衬套);燃烧效率(点火元件)。(见表1)

辉门精心设计并应用这些内部元件和系统,显著降低了部件重量和摩擦损失。

减少摩擦损失的活塞技术。传统活塞部件(活塞和活塞环)的摩擦损失约占发动机的40%。辉门的动力总成部门开发出系统性解决方案,大幅减少了摩擦功耗。在此系统中的主要创新有:EconoMiser®活塞——该汽油机活塞综合使用了辉门专有的活塞裙部涂层以及改进的裙部刚度分布、椭圆度和型线。它可降低活塞摩擦损失35%,同时确保卓越的NVH性能。

DLC强化汽油机活塞环:辉门创新性“类金刚石涂层(DLC)”和特别设计特征可减少活塞环切向弹力近50%,并大幅改进环组摩擦性能。带CarboDur®涂层的活塞销:这种活塞销涂层显著减少了活塞销和销孔之间的摩擦。除了这些产品本身的优势外,辉门还采用最新的CAE技术大力减少元件重量来最大限度地提高效率。

在“新欧洲驾驶循环(NEDC)”测试中,辉门将这套技术应用于排放水平170g/km汽油车辆上,结果是CO2减排高达4.4g/km。在基础碳排放为150g/km的柴油车上应用类似技术可减少CO2排放2.5g/km。

提高燃烧效率的火花塞技术。在Champion®火花塞的贵金属应用方面,辉门已取得巨大进展,特别是铱金技术。这种硬金属可生产极为耐用的精细中心电极和地电极。辉门的工程师无需顾虑电极磨损问题(被称为“间隙增长”),能够采用更大的初始火花塞间隙。

但是,较大的火花塞间隙需要较高的点火电压。为了适应此高压,辉门发明了新的陶瓷配方:SureFireTM铝陶瓷。SureFire具有一流的抗爬电、抗击穿性能,有助于确保高温高压下的正常运行。将其与提供高点火能量的“冠军”点火线圈配合使用,测试结果显示发动机的CO2排放比原来减少最高达2.4g/km。

柴油发动机也受益于“冠军”火花塞的创新技术。一家欧洲主机厂客户所作的最新测试显示,与竞争产品相比,“冠军”火花塞具有卓越的后热性能。这一特性使发动机无需采用陶瓷材料即可满足欧Ⅵ标准。

密封和轴瓦技术。现代发动机包含各种复杂并相互关联的系统,每个系统都具有提高效率的极大潜力。例如,改进发动机气缸和密封系统(活塞环、衬套和缸盖密封垫)间的相互作用可减少缸孔变形导致的摩擦损失。

辉门正在探索的主要方法包括:通过增加高精度的拓扑特征来优化缸垫设计及螺栓载荷,减小缸口变形(同时也有助于减轻缸体、缸盖重量)。通过优化订单内容并减小变形幅度来降低环张力。辉门的动态密封部件(如DynaFlex)可进一步直接减少摩擦。这种油封在低摩擦损失下,能够提供高性能的动态密封,并且同时适用于曲轴前后油封。虽然动态油封引起的摩擦损失与发动机其它部位相比较小,但在参比发动机的NEDC测试循环中,辉门低摩擦动态密封的CO2减排效果仍超过0.5g/km。辉门用于降低DynaFlex密封摩擦的技术和研发成果也可应用于动力总成其它部位的动态密封,例如变速器和轴。

减少CO2排放并提高燃油经济性的另一趋势是增加变速器的齿轮数量,以及使用双离合变速器(DCT)。辉门的Unipiston®对于减少与变速系统相关的CO2排放不可或缺。

辉门的发动机轴瓦解决方案也有助于减排(同时降低了润滑要求),这些方案通过各种几何改进大幅改善运动表面。材料的性能允许大幅缩小轴直径,减少CO2排放达1~2g/km。

对于排放为170g/km的车辆,这些工程成果分别可最高降低汽油和柴油发动机的CO2排放2.5g/km和2.0g/km。

减少重量和消耗:雨刷、照明和摩擦

在各公司争相探索减排方法之际,辉门系统地考虑了雨刷、照明和摩擦产品的影响,以减少产品重量和能耗,支持CO2减排。

辉门最新的无骨雨刷减少了重量和操作能耗,同时具有卓越的刮拭性能。通过精心设计和优化,与传统雨刮相比,前无骨雨刮的刮臂加刮片的重量减少了12%,后无骨雨刮的刮臂加刮片的重量减少了30%。这种对细节的关注一直延续至雨刷的操作。在辉门的无骨雨刷上,压力均衡分布于整个接触表面,使阻力最多减少了20%。这提供了更佳的刮拭性能,并最高可减少雨刷电机能耗7%,极大降低了车辆的电载荷或电机尺寸要求。

通过将照明光源转变为LED,并利用辉门的PODTM照明系统提高其聚焦程度,降低了光源重量和能耗,并因此减少了所用铜导线的数量和重量。辉门把三泡吸顶/地图白炽灯转换为荣获2008年PACE奖的POD技术,将能耗从30W减至4.8W,降幅达84%。能耗降低的同时还带来了性能优势,如亮度降低和聚焦区域定向功能。此项技术的LED基础技术也可用于外部照明设备,如中央高位制动灯(CHMSL)或侧向/停车标志灯,减少能耗高达50%,同时改善了外观。

间接解决方案

辉门基于系统的创新方法来迎接发动机研发的新时期。

发动机厂为了提高热功转化效率,使气缸压力大幅度的增加。由于直喷、涡轮增压和EGR(废气再循环)技术的应用,发动机效率不断提高,尺寸不断缩小,原来80bar汽油机正日趋增加到140bar以上的爆发压力。而柴油发动机甚至由150bar增至超过200bar(轿车和轻型卡车)和250bar(重型卡车),并将受益于闭环燃烧技术。乙醇燃料的应用越来越普遍,这很可能进一步增加气缸压力。辉门在柴油和下一代汽油机方面的技术均可应用到上述发动机。辉门的产品可以保证发动机运行工况的提升并满足相关要求。

辉门的活塞部件部门正充分利用其高载荷柴油发动机专有技术,开发出了先进的高强度活塞结构和材料技术。这些技术包括高耐拉缸性环组和独特的耐磨损气门座圈,它们非常适用于下一代汽油发动机中的直接喷射、涡轮增压以及较高的冷却EGR率。

在开发满足高达250bar的高爆压部件方面,辉门“动力总成密封和轴瓦”部门经验丰富。其核心竞争力包括不同金属材料的缸体/气缸盖界面密封技术、高热载荷适应技术、替代燃料兼容性,以及具有特殊几何要求的定制轴瓦的应用能力。

随着现代和未来发动机尺寸不断减小、增压压力不断增加,发动机运行温度也在增加。辉门拥有用于排气歧管和涡轮增压器的高温合金密封垫的多项支援性技术,还拥有用于这些密封垫的高温涂层,可为高温工况提供技术解决方案。在这些高温工况下保持材料性质的稳定性是辉门材料技术研发的重点。

辉门为高温工况提供的另一间接性技术是用于热保护的全系列隔热罩。与其它隔热罩产品相比,辉门的Nimbus®GII隔热罩在提供最大限度热保护的同时,重量大幅减轻。

值得一提的是,辉门在气门座圈和气门导管材料方面的先进技术能够应用于乙醇燃料的发动机,这种燃料没有常规汽油的润滑性能,且腐蚀性更强。

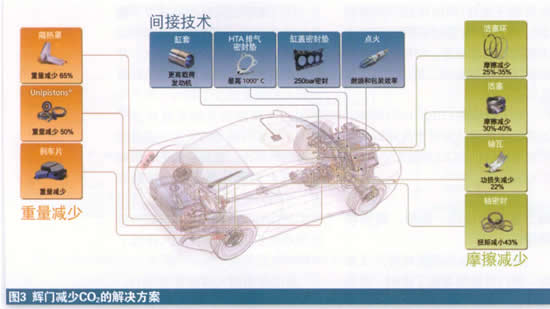

将可能变为现实

在思考了各种可能性之后,辉门开始着手将可能变为现实(见图3)。减少摩擦是辉门直接提高燃油经济性的主要方法。通过精心优化产品设计,如密封件和活塞环,辉门产品的性能更佳而摩擦更小。在其它产品中,如气缸,辉门采用创新产品使得缸孔变形最小化。更小的缸孔变形可带来摩擦更小的环组设计,从而降低CO2排放。

减轻零件重量是另一种一举两得降低排放的有效方法。首先,零件重量减轻直接减少了驱动车辆的能耗。另外,重量减轻(特别是动力元件,如活塞和活塞环)减少了曲轴平衡配重材料的重量。动力总成系统重量减轻会产生更小的旋转惯性,从而可优化主轴承、轴承盖和轴盖,减轻其重量。未来先进的动力总成系统,包括混合动力系统,将以小型高输出发动机为主流。其中大部分产品均须采用更高的气缸压力和热载荷。

利用独特的系统和部件特有优势,并凭借先进的技术,辉门获得了具有实用性的解决方案,通过减少与摩擦和重量相关的损失,提高燃油经济性3%~4%。应对各种先进动力系统为汽车行业带来的挑战,辉门能够做出自己的贡献。