作者:Jakub Kadlcak,Datwyler 材料开发移动和一般工业主管

在汽车电气化的新应用中,冷却和加热电气部件以使其保持在最佳工作温度非常重要,因为这可以保障电气部件的使用寿命和效能。因此,合适的热管理系统必不可少。换句话说,有必要为所用的电气化部件专门设计合适的热管理系统。

如果电池工作温度过高,可能会导致电池容量的损失,在极端情况下会导致热失控。如果电池工作温度过低,可能会导致电池使用效率降低、电阻增大、电池容量降低和锂枝晶的形成 (镀锂层)。镀锂层会导致电芯的加速老化和失效。

热管理的目标是确保系统处在最佳的运行和安全温度。更为复杂的是,电池系统的最佳温度可能会随着运行模式的变化而变化。快速充电时的最佳温度可能不同于驾驶或泊车(停车)时的最佳温度。

目前使用的电池热管理系统主要有气冷、间接液冷、直接液冷(也称为浸液式冷却)和相变材料等类型。[1]

各种冷却系统说明

气冷系统应用最为广泛,因为它们设计简单、成本低廉且无泄漏问题。气冷分为采用强制对流的主动式和采用自然对流的被动式。与液体等介质相比,空气的热容量小 (标准温度下Cp = 1.006 kJ/kgK) 且热导率低,因此气冷不太可能成为电池包更大、充电速度更快的下一代电动汽车的首选技术。[1]

液冷可以分为间接和直接两种方式。与空气相比,冷却液具有更大的热容量和更高的热导率。由于温度控制均衡,间接液冷是目前电池热管理中最常用的解决方案之一。最常用的冷却液是水和乙二醇的混合物。间接冷却的原理是让冷却液流经电芯/电池模组底部或侧面的通道,将热量从系统中转移出去。

通过使用特定的热界面材料 (TIM) ,可以改善冷却效果。

与气冷相比,间接液冷的缺点在于系统的复杂性。更多的部件以及通道/管路可能会导致更多的故障、额外重量和泄漏问题。

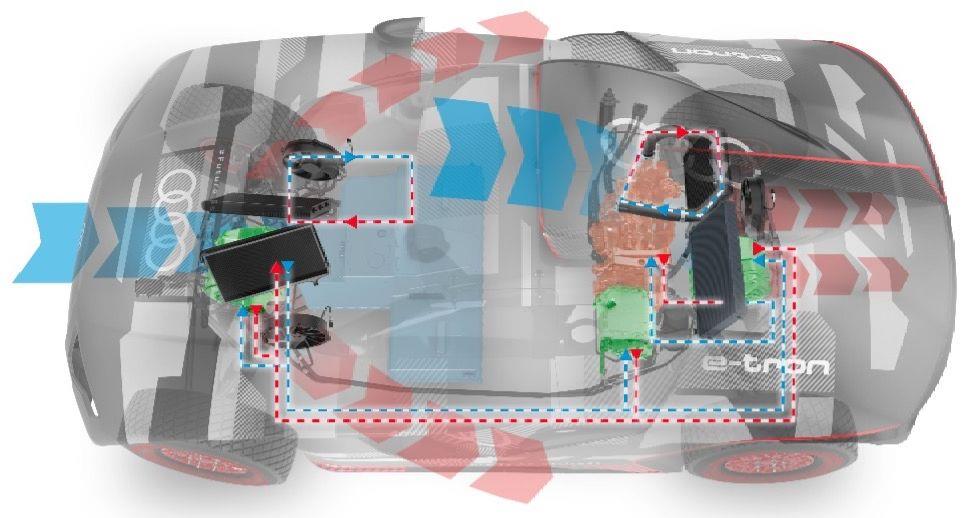

还有一种新兴的冷却技术是直接液冷,也叫做浸液式冷却,它将电池完全浸没在介电液体中。这是一种不导电的液体,具有很高的抗电击穿能力。这项技术的引入意味着电池工艺和部件设计的复杂性可以大大降低,也有助于减轻系统的重量和体积,显著提高电池温度控制的稳定性和均衡性。浸液式冷却可以按照需要加热或冷却电池,而无需使用热交换器,这在效率方面带来显著提升。电动汽车电池的浸液式冷却目前仍处于初级阶段,但已经有一些使用案例出现,例如法拉第未来公司的拥有专利的全浸式电芯系统 [2]、达喀尔拉力赛汽车奥迪RS Q e-tron的浸液式冷却技术 [3] 或者松下和特斯拉前员工创立的行兢科技的IMMERSIO™系统 [4]。

↑图1奥迪RS Q e-tron中用于达喀尔拉力赛的浸液式冷却系统

浸液式冷却中通常使用的介电液体都是阻燃的,可以抑制热失控事件。目前,市场上有几组冷却介质可供选择 - 氢氟醚、烃油、硅油和氟化烃。人们越来越关注可生物降解的介电液体。

冷却液的特性在热管理中起着重要作用,应满足以下几个要求:

-电气绝缘性好

-高比热容和高热导率

-不易燃和/或闪点高

-易于生产,可大量供应

-有合适的工作温度范围

-液体的保质期长

在选择合适的浸液式冷却液时,除了上述要求外,还必须考虑材料兼容性、低密度、低粘度和环保性。

各种冷却液说明

氢氟醚 - 来自电力电子应用领域的氢氟醚在纯电动汽车的浸液式冷却领域得到了极大的关注。文献表明,与风冷系统相比,其冷却效率显著提高。由于氢氟醚的不易燃性,并且几乎不存在闪点,系统安全性也得到了改善。这种氢氟醚浸液式冷却系统在全生命周期内的性能表现仍有待研究。此外,氢氟醚的密度大约比水-乙二醇系统高40%,这对纯电动汽车的重量和续航里程都有不利影响。此外,材料成本和环保性也是阻碍氢氟醚在电动车热管理系统中大量使用的重要因素。

烃类化合物 - 包括矿物油、聚α-烯烃 (PAO) 和合成烃油。烃类化合物是石油的蒸馏产物,这使得它们具有低成本、低毒性的特点,适合在适当的工作温度范围内用于浸液式冷却。这种液体的缺点是它们可能易燃并具有闪点。

酯类 - 由于其成本低、高闪点、拥有良好的介电性能和生物可降解性,它们已在各个行业得到广泛应用。酯类分为合成和天然两种。合成酯是多元醇和羧酸之间进行化学反应的产物,而天然酯是植物油的产物。两种来源也对应着不同属性。合成酯具有良好的氧化稳定性,这对延长车辆保养周期有着积极影响;但与天然酯相比,通常其闪点较低。酯基系统的缺点在于,随着材料的老化粘度升高,进而使其冷却能力降低。

硅油 - 硅油的主要优点是其对高、低温情况下均具有良好的耐温性及介电性能。

水/乙二醇 - 水和乙二醇的混合液。与其他系统相比,水/乙二醇具有相当高的电导率和热导率,并且具有成本优势。但是,水型乙二醇混合液的传导性限制了它只能用于间接液冷,而且在使用过程中,间接液冷系统的密封措施非常重要,因为这可以防止混合液泄漏到电池或接线上,继而能防止短路和最终热失控。[5]

总之,热管理的解决方案有很多;在德特威勒,我们相信通过合理使用正确的材料和复合材料可以改进纯电动汽车的热管理系统。随着移动出行行业朝着电气化方向稳步发展,现在的重点在于支持冷却液制造商、各级供应商和OEM在热管理系统方面不断升级;在这方面,德特威勒的材料专业知识得到了高水平的应用。化学相容性是直接浸液式冷却方式的关键,因为所用的冷却液不同,可能会导致密封解决方案不同。

为每种浸液式冷却系统选择最佳密封解决方案时,都必须进行试验。就电动汽车行业而言,全氟聚醚 (PFPE) 似乎处于冷却液应用的前沿,因为它们具有不易燃和低粘度的特点。但是,无论在电动车上使用哪种冷却液,都必须确保与密封解决方案相容,以避免在这种恶劣环境中随着时间的推移出现密封件的腐蚀/退化,并预防由此带来的问题。[1]

安全性至关重要

电池系统安全问题最主要的就是要防止着火和热失控。由于采用浸液式冷却的电池系统直接浸泡在冷却液中,整个区域必须用专门的密封弹性体部件进行密封,而该弹性体的选择必须正确,最好在车辆的整个使用生命周期内均具有一定水平的耐化学性和耐侯性,。

在德特威勒,我们正在对与不同材料接触的各种类型的冷却液进行实验和精确分析;通过这些测试,可以确定哪些类型的聚合物或弹性体最适合密封这些液体。

即使在仿真分析阶段也需要控制的一个重要参数是热老化。材料在高温 (高达100°C) 下进行长时间测试 (长达1000小时) 。从针对PFPE、硅油和种子油的第一组测试来看,德特威勒基于IC-DAT10和IC-DAT30的配方在大多数冷却液中表现良好,通常应作为密封材料的选择。每个IC-DAT代码代表不同的弹性体系列,因此该研究对比了不同聚合物系列在所选液体中的表现。

按照这一严格的测试过程,对比了将材料浸入这些液体前后的物理性能。下图所示的体积变化被用作浸入冷却液之后随时间变化的化学稳定性指标。此外,我们还对热稳定性、抗拉性能的变化、压缩永久变形和泄漏情况进行了检查和了解。

↑图2 标准橡胶配方浸入用于浸液式冷却系统的不同类型的冷却液 (种子油、硅油和各种PFPE) 后的化学稳定性结果

在图2所示的第二组测试中,我们重点关注无卤、无毒生物基以及可生物降解的冷却液。所有被测冷却液被分为全球变暖潜能值 (GWP) 为0和 <1两类。此外,本研究也包括所谓的混合液体,它们不仅提供冷却效果,还为推进系提供润滑效果。

标准橡胶配方在这些液体中浸泡后的体积变化表明,大多数被测橡胶配方都有明显的变化。可以看出,在所有的被测材料中,只有代码为IC-DAT41的配方才是合适的候选配方。

↑图3标准橡胶配方浸入用于浸液式冷却系统的特定类型的生物基冷却液后的化学稳定性结果

据推测,密封材料的极性会影响到密封件的化学稳定性。除了IC-DAT41,德特威勒正在研究适合用作生物基类浸液式冷却液的其他候选材料。德特威勒使用不同专有配方进行测试,最终选出了哪种配方才是最适合所测特定冷却液的最佳密封材料。

德特威勒

高品质系统关键密封件及橡胶弹性体的市场引领者

德特威勒专注于高品质系统关键密封件及橡胶弹性体的研发和生产,是全球密封技术的市场引领者,产品广泛应用于移动出行、医疗保健、食品饮料及通用工业等领域。凭借领先的技术和广泛认可的核心竞争力,德特威勒为全球各个市场的客户提供增值服务。德特威勒总部位于瑞士,在四大洲拥有20多家运营公司,销售遍及100多个国家,拥有约7,000名员工,年销售额超过10亿瑞士法郎。公司自1986 年以来一直在瑞士证券交易所上市(证券编号:3048677)。

参考文献

[1] Charlotte Roe、Xuning Feng、Gavin White、Ruihe Li、Huaibin Wang、Xinyu Rui、Cheng Li、Feng Zhang、Volker Null、Michael Parkes、Yatish Patel、Yan Wang、Hewu Wang、Minggao Ouyang、Gregory Offer、Billy Wu,锂离子电池的浸液式冷却 – 概述,《电源杂志》,第525卷,2022,231094,ISSN 0378-7753。

[2] W. Porter Harris,车辆储能系统用全浸式电芯,专利号US 9692095 B2,2017年。

[3] https://www.audi-mediacenter.com/en/press-releases/staying-cool-complex-cooling-systems-for-the-dakar-rally-in-the-audi-rs-q-e-tron-14439

[4] https://www.xingmobility.com/

[5] https://www.futurebridge.com/industry/perspectives-mobility/immersion-cooling-potential-alternative-to-traditional-battery-cooling/