ABB集团致力于研发、生产机器人已有30多年的历史,并且拥有全球160000多套机器人的安装经验。ABB于1974年发明了世界上第一台工业机器人,并拥有当今最多种类、最全面的机器人产品、技术和服务,以及最大的机器人装机量。在工业机器人行业,ABB是当之无愧的领先者。

近日,本刊记者采访了ABB机器人动力总成部高级工程师方案经理徐金连先生。

记者:2008年,ABB集团将机器人柔性精加工亚太区技术中心落户上海,这是否是ABB在中国柔性加工领域发展的一个重要里程碑?由此,也看出ABB集团很重视中国市场。请您介绍一下ABB近年来在中国汽车工业领域的发展情况以及2008年的生产销售情况。

徐金连:ABB在中国的发展有很长的历史,且非常重视中国制造业这个大市场。现在,中国已经超越美国成为了ABB集团内最大的单一国家市场。ABB集团在上海设立全球性机器人研究中心,2006年,又将五大业务部门之一的机器人业务总部落户中国上海,并引进最新的机器人生产线,是目前唯一一家在华从事工业机器人生产的国际企业。

ABB机器人的产品应用广泛,覆盖焊接、物料搬运、装配、喷涂、精加工、拾料、包装、货盘堆垛、机械管理等领域。在汽车行业,ABB拥有白车身、动力总成、冲压自动化、涂装自动化和优化焊接工艺生产等领先的解决方案。动力总成技术中心提供涵盖汽车传动系统核心部件:发动机、变速器和传动轴的全套装配、测试系统。

从1996年ABB开始进入中国的动力总成装配市场,先后为一汽-大众、上海大众、上海通用五菱、一汽解放(无锡)及一汽解放大连柴油机等公司提供了发动机和变速器装配线。

记者:受金融危机和国Ⅲ标准的影响,很多汽车、发动机及相关行业的产销量都大幅下滑,ABB中国采取了哪些应对2009年新机遇新挑战的措施?

徐金连:中国汽车排放法规的修改及新的燃油税收政策的推出,推动了小排量车的销售,很多汽车动力总成厂都开始改变产品结构,进行产品的升级换代,例如,通用汽车、一汽解放(无锡)柴油机厂和大连柴油机厂,都已经投资建设了较大规模的新生产流水线。另外还有一些厂商正在借国家刺激消费的投资计划来建设新的项目。这两者都是2009年新形势下的新机遇。

针对第一类升级换代的客户,ABB机器人动力总成部主要是进行相关的跟踪服务,在原有的生产线基础上进行升级改造,以生产达到符合国家排放标准的机型。这也是一个有待开拓的新市场。对于第二类计划投资新建的客户,ABB则需根据目前的投资环境,提供性价比更高的方案,同时建议客户采取一次规划,分步实施的模式尽量减少初期投入,降低企业现金流的压力。

美国的次贷危机波及全球,对中国汽车市场的影响也比较严重,很多客户推迟甚至取消了原有的投资的计划或相关项目。但中国政府近日实施的汽车产业振兴计划和相关政策法规,给汽车工业带来了一股暖流,让我们感受到了春天的气息。

去年,ABB中国动力总成部成功赢得了两大海外订单,ABB将为瑞典沃尔沃提供13L的柴油发动机装配线,包括设计、安装、调试在内的一揽子系统解决方案。同时,ABB将为日产位于东京工厂提供2个平台共4种柴油机的装配线项目,这也是ABB动力总成部门在日本市场上取得的第一份订单。

ABB动力总成部进入中国市场已有10多年的历史,不仅吸引了大批优秀的人才还积累了丰富的市场和技术经验。针对中国市场,机器人部全球研发中心研发设计了多款适合中国市场生产需要的机器人产品和相关的配套技术及软件,为中国客户提供全方位、多层次的服务,满足广大客户的特殊需求,帮助其提高生产效率。

我们和客户保持长期的紧密合作关系,深入了解客户的真正需求。中国的汽车工业仍将继续蓬勃发展,人们的消费观念也更加趋于理性和成熟,在瞬息万变的竞争中ABB将坚持以市场为导向、以客户的需求为己任的发展战略与中国汽车工业共同进步。

记者:由于金融风暴刮走了出口市场的“财气”,因此许多企业纷纷将目光投向中国市场。中国汽车制造企业愈来愈强调生产的高效率、低成本以及低投入,ABB针对此需求有什么解决方案?

徐金连:对此ABB建议从生产的实际需求来配置装配线,最大程度地发挥自动化设备的优势。在进行流水线的规划时,企业应考虑到以下两个方面的因素:工位的节拍时间的平衡和工位设备配置的协调性。合理解决这两个因素,可以较大程度地减少备件库存,在日常维修中,也可以降低故障率以及所需要的维修时间,以提高生产效率。

ABB降低成本的重要战略就是本土化。ABB机器人在中国开展了全方位的业务活动,包括制造、研发、销售、工程和服务等,拥有领先的市场份额。ABB基于“根植本地,服务全球”的经营理念,将中国研发、制造的产品和系统设备销往全球各地,例如欧洲的沃尔沃汽车公司、美洲的机器人产品及配套系统设备、为印度TATA汽车公司提供先进的弧焊技术等。同时在中国实施的全球采购计划,为世界各地的ABB公司服务。

ABB在中国90%以上的业务都是通过在本地生产的产品和服务实现的。除了出口产品,ABB中国还向美国、德国、瑞士等国家出口原材料及配件、设计技术和技术服务。从而也降低了用户的设备购置成本,也在税收、就业和技术发展等诸多方面有力地支持了当地的发展。

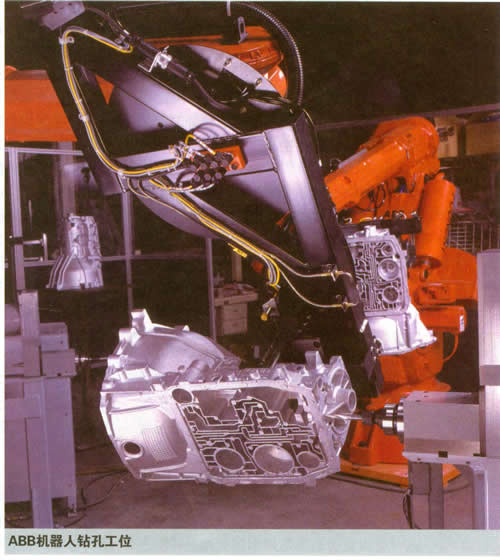

此外,ABB动力总成的模块化设计方式也是提高设备可靠性,降低客户投资成本,缩短交货期的一个重要途径。目前,ABB针对汽油发动机、重型柴油机、变速器装配和车桥轴类装配设备的不同技术要求,已经形成了装配线标准工位,例如机器人柔性拧紧FlexTight、机器人力控装配ForceControl、机器人3D视觉识别TrueView、机器人柔性清洗系统FlexWasher等。所有设备都可以针对客户的具体要求和厂房结构进行柔性配置,应用到不同的生产场合。

记者:您在动力总成制造装备领域也参与了很多跨国的合作项目,根据您多年的经验总结,国内外对生产制造的认识理念方面有什么区别?有哪些是值得中国汽车制造行业借鉴学习的?

徐金连:国内外动力总成厂家对生产制造过程有不同的侧重点,两者对质量都有严格的要求。欧洲和北美厂家对设备安全性能、人机工程和零部件防错要求很高,甚至要求在每道人工操作后都需进行自动复检。日本客户特别注重设备制造的细节部位,以及安装之后的易维护性,同时他们善于通过有效管理来发挥操作工的主观能动性。

目前,国内客户对动力总成装配线制造过程中的工艺数据和设备故障记录有较高的要求,ABB提供的装配线都已经和上位机系统建立了实时通讯。在数据库的引导下,指导操作工的每项操作,同时将采集的工艺数据实时地发送到上位机进行存储。

国内车型变化速度较快,动力总成企业大多采用混线生产。针对众多客户对动力总成件的不同需求,ABB装配线能够根据订单要求自动选择控制程序,并给出相关的操作提示,最大程度地降低了操作工在装配过程中的出错概率,达到控制装配质量的最终目标。ABB还提供订单管理系统的扩展接口,以便当将来的机型变化时能够灵活调整。建议用户对采集工艺数据做进一步分析,从而更有效地指导整个生产过程。